Активный контроль

1. Общие сведения

Финишная обработка деталей в машиностроительном, особенно, в крупносерийном и массовом производстве немыслима без средств автоматизации – систем активного контроля. За короткое время (несколько десятилетий) системы активного контроля прошли путь от громоздких ламповых устройств до современных компьютеризированных систем, учитывающих все особенности обработки, характеристики детали, инструмента и станка программным путем. Появилась возможность реализовать в одном аппарате наиболее распространенные (типовые) алгоритмы управления шлифованием – круглое (наружное и внутреннее), обработка гладких и прерывистых поверхностей, бесцентровое шлифование (врезное и напроход), плоское шлифование деталей с любой степенью прерывистости. Использование компьютера открывает и много других возможностей: реализация адаптивных и оптимальных алгоритмов управления, тестирование системы перед обработкой и во время обработки, контроль точности оборудования до и после ремонта, запись, хранение и передача результатов по линии связи и многое другое.

2. Блок-схема активного контроля на основе системы АСК1274

К числу несомненных преимуществ компьютеризированных систем активного контроля относятся также возможности повышения эффективности системы по выбранному направлению или критерию, расширению или изменению действующих функций путем совершенствования или замены программного обеспечения. Для системы активного контроля такой дополнительной функцией является, например, совмещение активного контроля и осевой ориентации детали в цикле обработки.

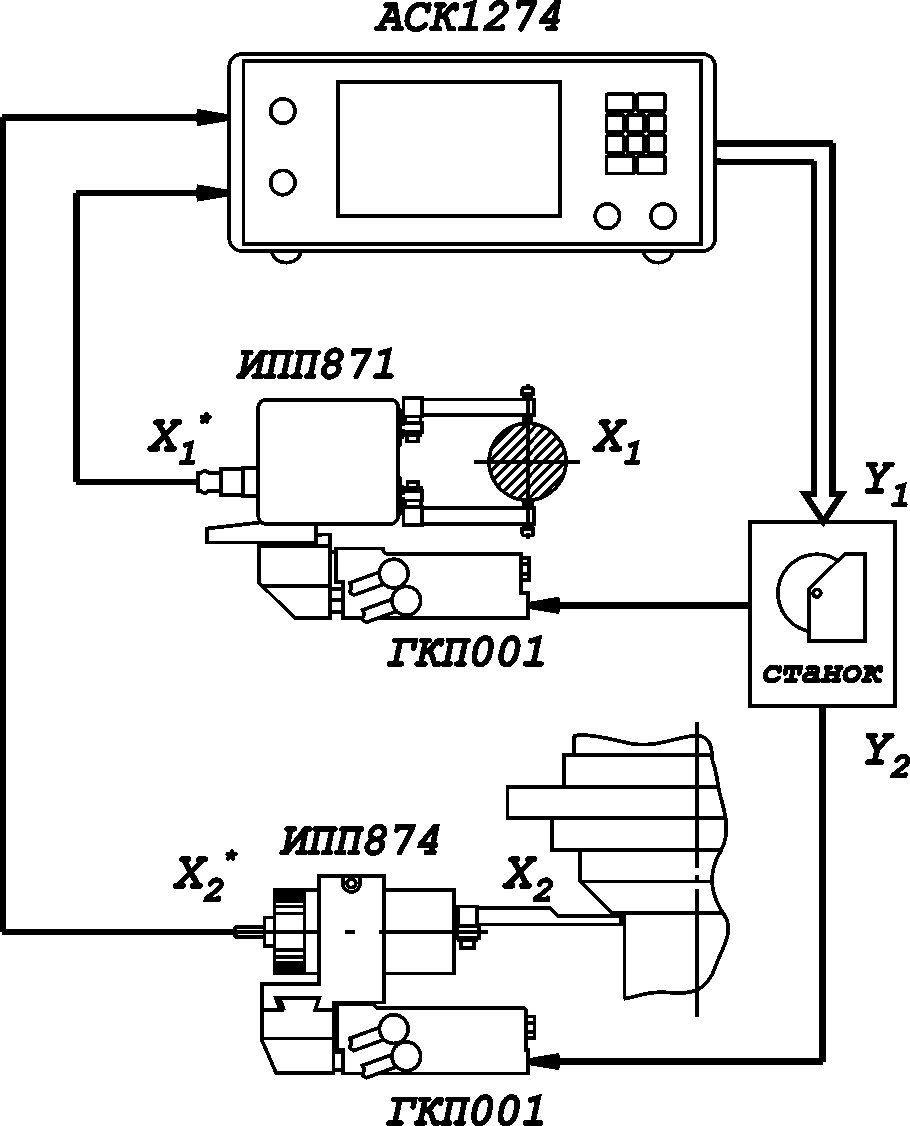

Блок-схема активного контроля и осевой ориентации детали для системы АСК1274 представлена на рисунке 1.

Рисунок 1 - Блок-схема активного контроля и осевой ориентации детали для системы АСК1274

3. Работа системы АСК в базовом варианте.

Первоначально, по сигналу со станка, система АСК1274 выполняет осевую ориентацию детали с помощью датчика ИПП874, подводимого к обрабатываемой детали гидравлическим подводящим устройством. По окончании цикла ориентации детали управление передается программе активного контроля. Программное обеспечение включает в себя типовые циклы шлифования: двух-трех-четырех интервальные циклы и циклы с промежуточным выхаживанием. По отдельному требованию включаются адаптивные и оптимальные циклы обработки по выбранным параметрам (конечная скорость, активная мощность шлифования) или критериям оптимизации.

Типовые циклы шлифования составляют базовый пакет системы АСК1274 для технологических операций наружного круглого шлифования гладких и прерывистых поверхностей. Другие циклы – внутреннего шлифования гладких и прерывистых поверхностей, бесцентрового шлифования (врезного и напроход), плоского шлифования - вводятся дополнительно в программное обеспечение для конкретного шлифовального процесса и станка.

4. Отличительные свойства системы АСК1274

В первую очередь следует отметить универсальность системы АСК1274. В свою очередь, это позволяет автоматизировать все типовые операции шлифования как на отечественном, так и импортном оборудовании, предусматривающими использование активного контроля.

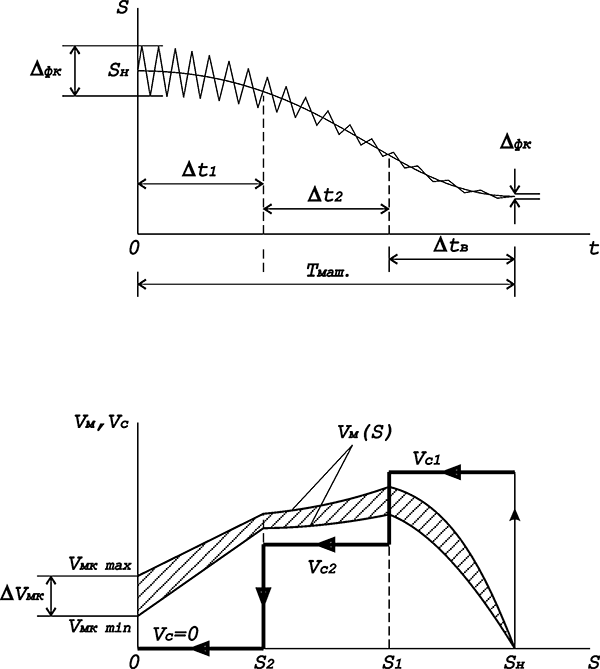

Другим важным преимуществом системы АСК1274 является возможность для технолога цеха или оператора станка провести настройку оптимального цикла шлифования перед работой, при запуске и приемке вновь вводимого оборудования или после ремонта. Для этого на экран монитора выводятся временная (а) и фазовая (б) диаграммы снятия припуска в цикле обработки детали (рисунок 2).

| a) |

|

| б) |

Рисунок 2 - Временная и фазовая диаграммы снятия припуска

На временной диаграмме (рисунок 2а) временные интервалы цикла шлифования Δt1, Δt2 и Δt3 в сумме дают машинное время ТМ и определяют производительность обработки. Качество обработки можно оценить по степени исправления начальной погрешности формы ΔФН и ее конечного значения ΔФК. С помощью временной диаграммы можно определить и качество поступающих заготовок по начальному припуску Sн и погрешности формы (овальность) ΔФН.

С помощью фазовой диаграммы можно косвенно оценить стабильность технологического процесса и качества выпускаемой продукции. Действительно, с указанными параметрами тесно связана конечная скорость снятия припуска VМК. Абсолютные значения VМК определяют качество поверхности обработанной детали (шероховатость), а вариации скорости VМК – стабильность во времени технологического процесса по размерным параметрам.

Диаграмма снятия припуска позволяет наблюдать в режиме реального времени структуру цикла шлифования, формирование отдельной траектории и ансамбля траекторий технологического процесса, производить коррекцию отдельных этапов и цикла в целом.

Очень важную роль для организации активного контроля играют визуальные характеристики процесса шлифования, которые наблюдает оператор станка во время работы.

В первую очередь это различные устройства динамической индикации процесса шлифования – стрелочные механизмы, светящиеся шкалы, светодиодные аналого-дискретные индикаторы, графические шкалы и светофорные устройства на мониторе.

В системе АСК1274 кроме компьютерных шкальных и светофорных устройств впервые для активного контроля используется столбиковая диаграмма, отображающая состояние технологического процесса через динамические параметры - индикаторы, связанные с наиболее важными показателями качества прошлифованных деталей.

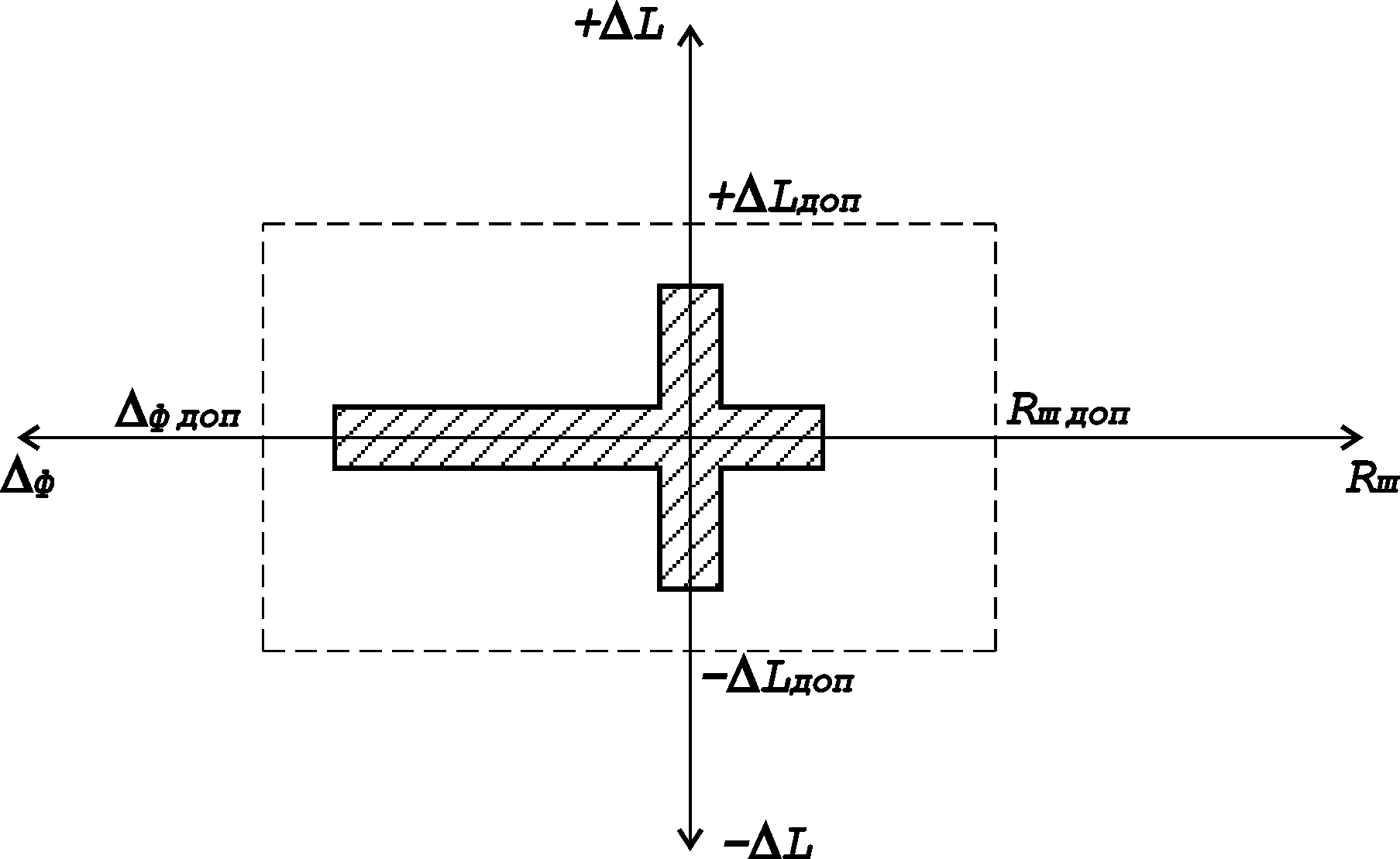

Столбиковая диаграмма с индикаторами состояния представлена на рисунке 3.

Рисунок 3 - Столбиковая диаграмма оценки качества деталей

в момент окончания обработки на станке

Индикаторами технологического процесса на столбиковой диаграмме являются: отклонение размера +ΔL и -ΔL по оси ординат; величина шероховатости RШ и погрешности формы ΔФ - по оси абцисс. Перечисленные индикаторы состояния (+ΔL, -ΔL, RШ, ΔФ ) определяются в динамическом режиме в момент окончания обработки косвенным путем.

По положению индикаторов оператор имеет возможность оценить текущее, прошлое и спрогнозировать ближайшее будущее состояние технологического процесса. Текущее состояние процесса обозначается заштрихованной столбиковой диаграммой, прошлые значения – штрихами. Величина штрихов в сторону уменьшения отражает координату времени – чем меньше штрих, тем больше прошло времени с момента его появления. Область допустимых значений обозначена прямоугольником с граничными значениями (+ ΔLдоп., - ΔLдоп., RШ доп., ΔФ доп.). Указанные границы устанавливаются для каждого технологического процесса и станка на стадии статистического обследования. Визуальное представление текущего состояния технологического процесса в форме столбиковых диаграмм снижает риск незамеченной разладки оборудования, попадания бракованных деталей, повышает культуру производства.

| 5.1 Диапазон контролируемых размеров, мм | 6...200. |

| 5.2 Количество входных измерительных каналов | 5. |

| 5.3 Вид обрабатываемой поверхности | гладкая или прерывистая. |

| 5.4 Виды операций шлифования | круглое наружное или внутреннее, осевая ориентация, плоское шлифование, бесцентровое шлифование (врезное или напроход). |

|

5.5 Индикация размеров: - аналого-дискретная индикация в диапазоне, мкм - цифровая индикация, в диапазоне, мкм |

-100-0-500; -100-0-500. |

|

5.6 Число команд управления: - активного контроля - позиционирование - циклом |

4; 3; 1. |

|

5.7 Предел режима срабатывания команд в рабочем диапазоне, мкм, не более |

0,5. |

| 5.8 Параметры коммутирующих цепей | 110 В, 1 А, 50 Гц. |

| 5.9 Потребляемая мощность, ВА, не более | 30. |

| 5.10 Габаритные размеры, мм | 341×137×280. |

| 5.11 Масса, кг | 5,3. |

6. Область применения

6.1 Автоматизация финишных операций шлифования с предварительной осевой ориентацией обрабатываемой детали.

6.2 Реализация типовых, нестандартных, а также специальных циклов шлифования с промежуточным выхаживанием для сложных и ответственных деталей.

6.3 Визуальный контроль технологических процессов по специальным динамическим характеристикам и индикаторам состояния.

6.4 Запись, хранение и передача информации для анализа и принятия решения.