Послеоперационный контроль геометрических параметров деталей

Послеоперационный контроль качества деталей по геометрическим параметрам занимает важное место в производственном процессе. Существуют два направления послеоперационного контроля: технологический, выполняемый непосредственно после завершения очередной технологической операции и окончательный, выполняемый в конце технологической цепочки изготовления детали.

Информация технологического контроля предназначена для оператора станка и используется им при настройке и подналадке оборудования в ходе технологического процесса. Основные предъявляемые требования к средствам технологического контроля – простота пользования и обслуживания, надежность, информативность, невысокая стоимость. Для окончательного контроля к числу определяющих качеств могут добавиться возможность контроля большого числа параметров (многопараметровый контроль), выполнение в ходе измерений вычислительных операций (определение электронной оси, погрешности формы, конусности, определение статистических параметров, графическое представление информации - карта контроля, диаграммы и т.д.), хранение, представление и передача информации по каналам связи.

К задачам контроля параметров в зависимости от требований производства и конкретного станка могут добавиться задачи автоматизации контроля и управления, что имеет место в контрольных автоматах, полуавтоматах и стендах.

Аппаратные средства, применяемые на технологическом и окончательном контроле, определяются конкретным кругом задач, решаемых на рабочем месте. В этом отношении целесообразно иметь несколько базовых систем, которые обеспечивают автоматизацию послеоперационного контроля в диапазоне типовых задач машиностроительного производства, начиная от простых измерений и до многопараметрового автоматического контроля сложных деталей. Таких базовых систем послеоперационного контроля в представляемой линейке приборов можно выделить три:

1 Система оперативного контроля размерных параметров после обработки ИСЛ2331 и ее модификации.

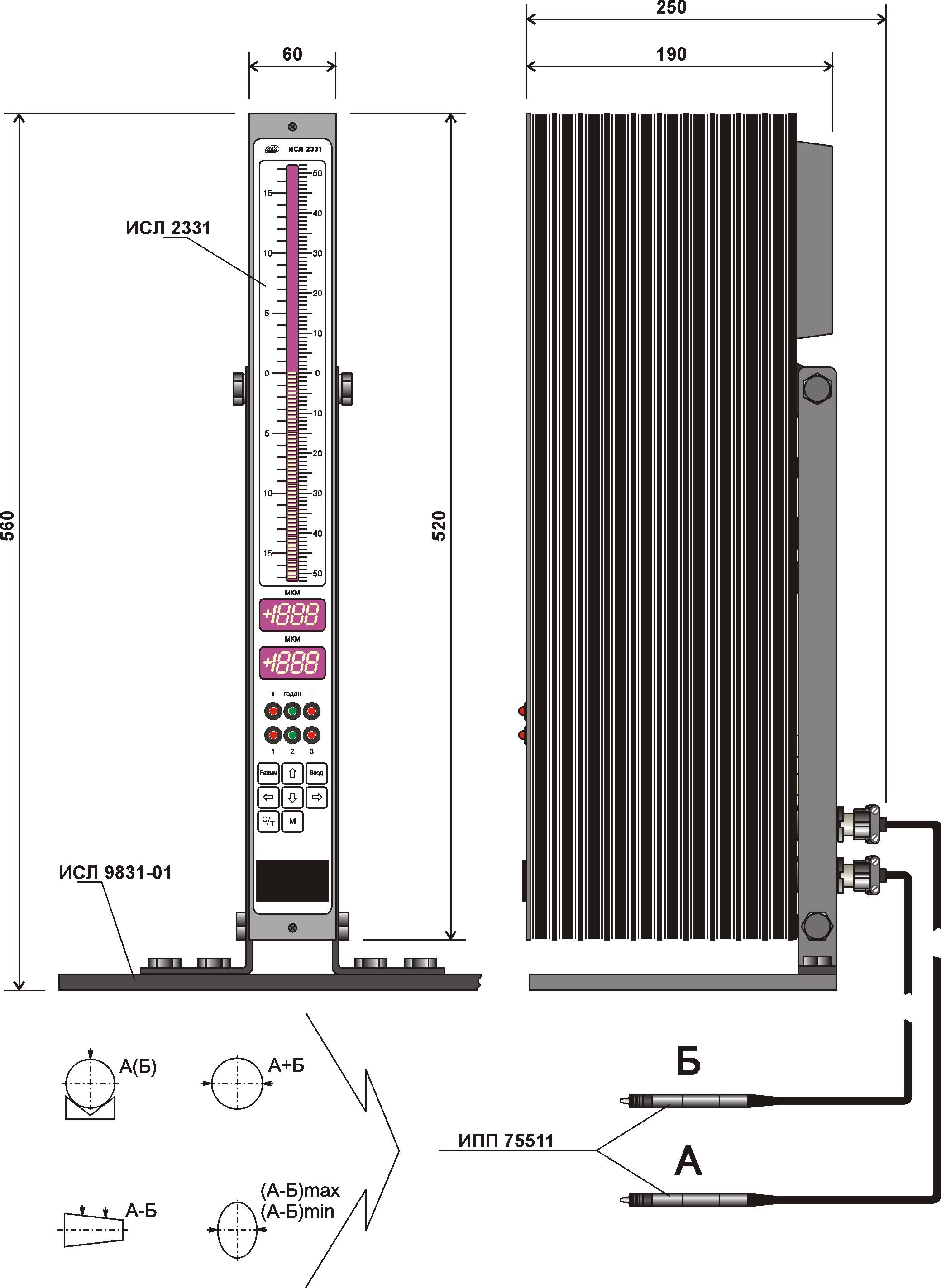

1.1 Система ИСЛ2331 (рисунок1) предназначена для широкого использования в технологических операциях контроля непосредственно на рабочем месте оператора станка или контролера службы технического контроля ОТК.

В стандартный состав ИСЛ2331 входят (см. таблицу):

| Обозначение | Наименование | Кол – во (шт.) | Габаритные размеры (мм) | Масса (кг) |

| ИСЛ2331 ПС | Паспорт | 1 | - | - |

| ИСЛ2331 | Электронный блок | 1 | 520×60×190 | 4,0 |

| ИСЛ9831- 01 | Стойка крепления | 1 | 400×300×190 | 5,5 |

| ИПП75501 | Индуктивный датчик | 2 | Ø8×95 | 0,11 |

| ИСЛ9831- 02 | Кабель сетевой | 1 | 1500 | 0,10 |

Рисунок 1 - Система ИСЛ2331

При компоновке в группы (многопараметровый контроль) добавляется сетевой переходной кабель ИСЛ98310-03. Для занесения размеров в память прибора для последующей статистической обработки и хранения в комплект входит кнопка с присоединительным шнуром ИСЛ9831-05. Для подключения внешних устройств по интерфейсу RS232С используется информационный кабель ИСЛ9831-06.

Электронный блок имеет два измерительных канала А и Б, к которым подключаются индуктивные датчики. Сигналы с датчиков поступают в электронный блок, где осуществляется их нормализация, преобразование в цифровой эквивалент и обработка в микро-ЭВМ по заданному алгоритму.

Результат обработки выводится на дисплейные панели устройства для визуальной оценки оператором станка или контролером ОТК. Возможна передача информации на внешние устройства (например, ПЭВМ) через стандартный интерфейс RS232C или с помощью специальной электронной карточки, изготовленной по требованию заказчика.

Алгоритм обработки сигналов и параметры настроек на выбранную операцию контроля берутся из перечня меню настроек, записанного в постоянную память устройства. Необходимо лишь установить нужные числовые значения параметров для данной измерительной операции. Программное обеспечение устройства охватывает основные (типовые) операции контроля в машиностроительном производстве. При необходимости стандартный пакет программ может быть расширен для включения специальных задач контроля.

Визуальная информация считывается с передней панели прибора, которая содержит аналого-дискретную шкалу, два цифровых дисплея и два светофорных устройства. Для управления и ввода сигналов информации и управления имеется цифровая клавиатура.

Аналого-дискретная шкала удобна для оценки результата измерений и сравнения этого результата с границами поля допуска. Границы поля допуска обозначаются специальными флажками или подачей сигнала на соответствующие светодиоды. Для получения точных цифровых значений результатов по каналам А и Б считывание значений осуществляется по цифровым индикаторам.

Светофорные устройства удобно использовать на операциях разбраковки деталей по группам годности «брак +», «годен» и «брак-» (верхнее светофорное устройство).

В тех случаях, когда необходима информация о погрешности формы детали (овальность), используется нижнее светофорное устройство.

| 1.2.1 Количество каналов измерения | 2 (А и Б); | ||||||||||||||

|

1.2.2 Диапазон измерений в каждом канале, не менее, мкм - для типового исполнения - с преобразователем модели ИПП75511 |

от -400 до +400; от -40 до +40; |

||||||||||||||

|

1.2.3 Количество каналов программной обработки измерительных сигналов |

2 (А и Б); |

||||||||||||||

| 1.2.4 Диапазон цифровой корректировки нуля в измерительных каналах А и Б, мкм | от - 100 до + 100; | ||||||||||||||

|

1.2.5 Предел допускаемого размаха показаний, мкм |

1,0; |

||||||||||||||

|

1.2.6 Допускаемое смещение настройки в течение 1 часа, не более, мкм |

1,0; |

||||||||||||||

|

1.2 .7 Количество дисплеев для отображения визуальной информации |

3; |

||||||||||||||

|

1.2.8 Аналого-дискретный дисплей (вертикальная шкала) с числом дискретных отсчетов |

101; |

||||||||||||||

|

|||||||||||||||

|

1.2.9 Цифровой дисплей с числом разрядов |

4; |

||||||||||||||

|

а) цена единицы младшего разряда (М.Р.) в диапазоне корректировки нуля, мкм |

0,1; |

||||||||||||||

|

б) цена единицы М.Р. в диапазоне измерения, мкм |

1,0; |

||||||||||||||

| 1.2.10 Светофорное устройство с числом независимых точечных индикаторов | 6; | ||||||||||||||

|

1.2.11 Предел допустимой погрешности показаний Х дисплеев, мкм: |

|||||||||||||||

|

а) аналого-дискретного |

не нормируется; |

||||||||||||||

|

б) цифрового |

±(1,0+0,02Х); |

||||||||||||||

|

где Х - действительное значение контролируемого отклонения размера от номинального, мкм. |

|||||||||||||||

| 1.2.12 Время установления показаний, не более, с | 0,5; | ||||||||||||||

| 1.2.13 Выполнение арифметических операций: |

а) А ; Б ; - А ; - Б ; А + Б; б) А - Б ; – А – Б; – А + Б; |

||||||||||||||

|

1.2.14 Программное обеспечение: а) для типового исполнения – б) с преобразователем ИПП75511 – |

код 8r; код 10r. |

||||||||||||||

| 1.2.15 Количество подключаемых преобразователей | 1 или 2; | ||||||||||||||

|

1.2.16 Питание устройства осуществляется от сети переменного тока частотой напряжением |

50 ± 1 Гц, 220 В (+10%/ –15%); |

||||||||||||||

| 1.2.17 Потребляемая мощность, ВА, не более | 20; | ||||||||||||||

| 1.2.18 Габаритные размеры, мм | 520×60×190 | ||||||||||||||

| 1.2.19 Подключение устройства в сеть переменного тока осуществляется через трехполюсную розетку с зануленным проводом. | |||||||||||||||

1.3 Организация контроля размеров детали с помощью приборов ИСЛ2331 и локальной информационной сети.

С помощью приборов ИСЛ2331 можно выполнить на производственном участке (цехе) комплексный контроль качества деталей после обработки по геометрическим параметрам.

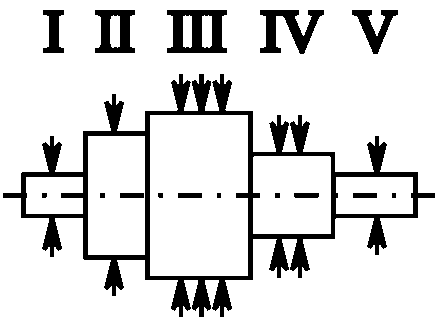

На рисунке 2 представлена деталь и обозначены римскими цифрами позиции обработки и контроля.

Рисунок 2 - Позиции обработки и контроля детали

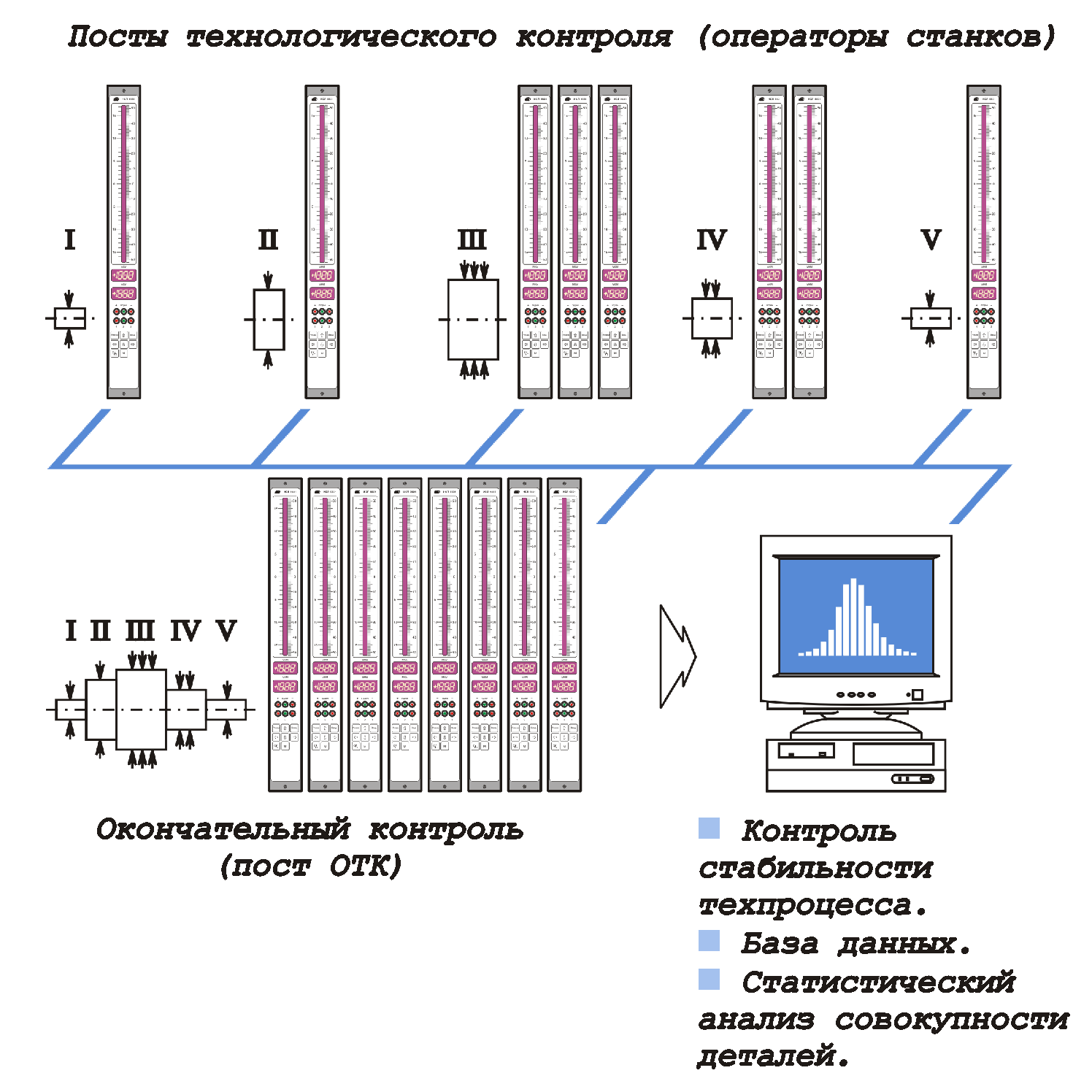

Структура технологического контроля детали на производственном участке, включая и окончательный контроль на посту ОТК представлен на рисунке 3.

Рисунок 3 - Схема организации

технологического контроля на основе локальной информационной сети

Как видно из рисунка на каждом рабочем месте (I … V) задействованы приборы ИСЛ, которые объединяются в локальную информационную сеть производственного участка. Окончательный контроль выполняется на рабочем месте контролера ОТК группой приборов ИСЛ. Результаты всех измерений по линии связи передаются в компьютер производственного участка.

Локальная сеть удобна для организации на производственном участке статистического контроля, так как появляется возможность разделить и упорядочить информационные потоки в соответствии со структурой измерительной информации. Оперативная информация, получаемая в течение технологического процесса, должна поступать оператору станка в таком виде и с таким быстродействием, чтобы быть использованной для текущего анализа и управления.

Поэтому статистический анализ и обработку результатов непосредственно на рабочем месте оператора станка целесообразно вести периодически по малым выборкам (3…20 шт.). Размер выборки определяется на стадии статического анализа и приведения оборудования в подконтрольное состояние.

Наряду с оперативной информацией постепенно накапливается в центральной ПЭВМ массив информации за длительный промежуток времени: день, неделя, месяц и т.д. Правильное использование «прошлой» информации является одной из целей статистического анализа и этот анализ способен дать организаторам производства сведения о наличии и действии особых причин, о стабильности технологического процесса, точности оборудования и изменении указанных характеристик во времени.

Появляется возможность изучить технологический процесс, используя ранее недоступные методы и, в частности, проводить корреляционный анализ для оценки эффективности проводимых мероприятий (изменение марки материала, марки СОЖ, абразивного инструмента и т.д.).

1.4 Организации контроля с помощью электронной карточки

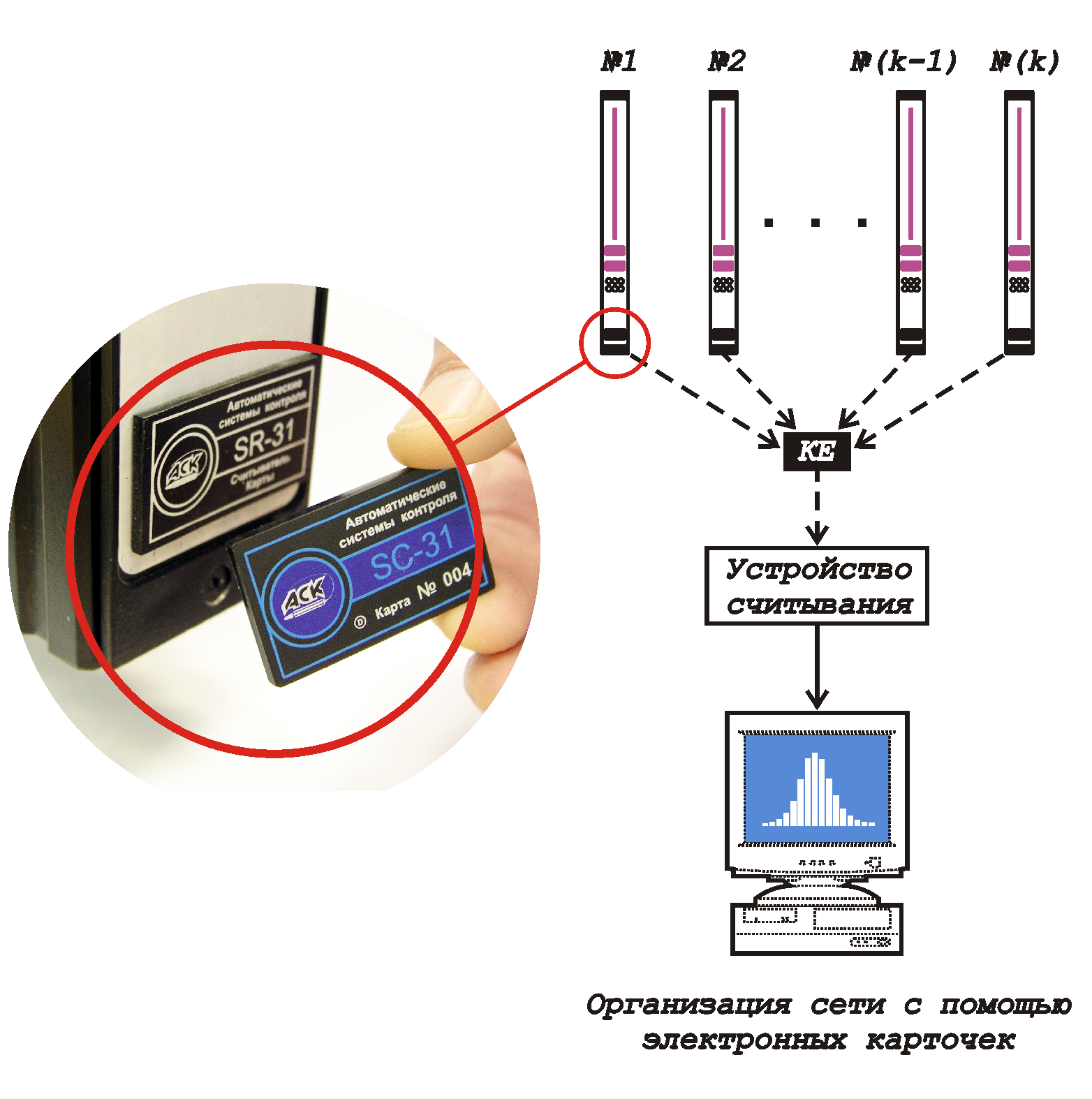

Кроме проводной связи информация с приборов ИСЛ может передаваться с помощью электронной карточки КЕ, разработанной для одиночных контрольных постов, удаленных от центральной ПЭВМ и не имеющими в этой связи постоянной проводной связи. Схема контроля для такого варианта представлена на рисунке 4.

Рисунок 4 – Схема организации контроля с помощью электронной карточки

1.5 Организация контроля легкодеформируемых деталей

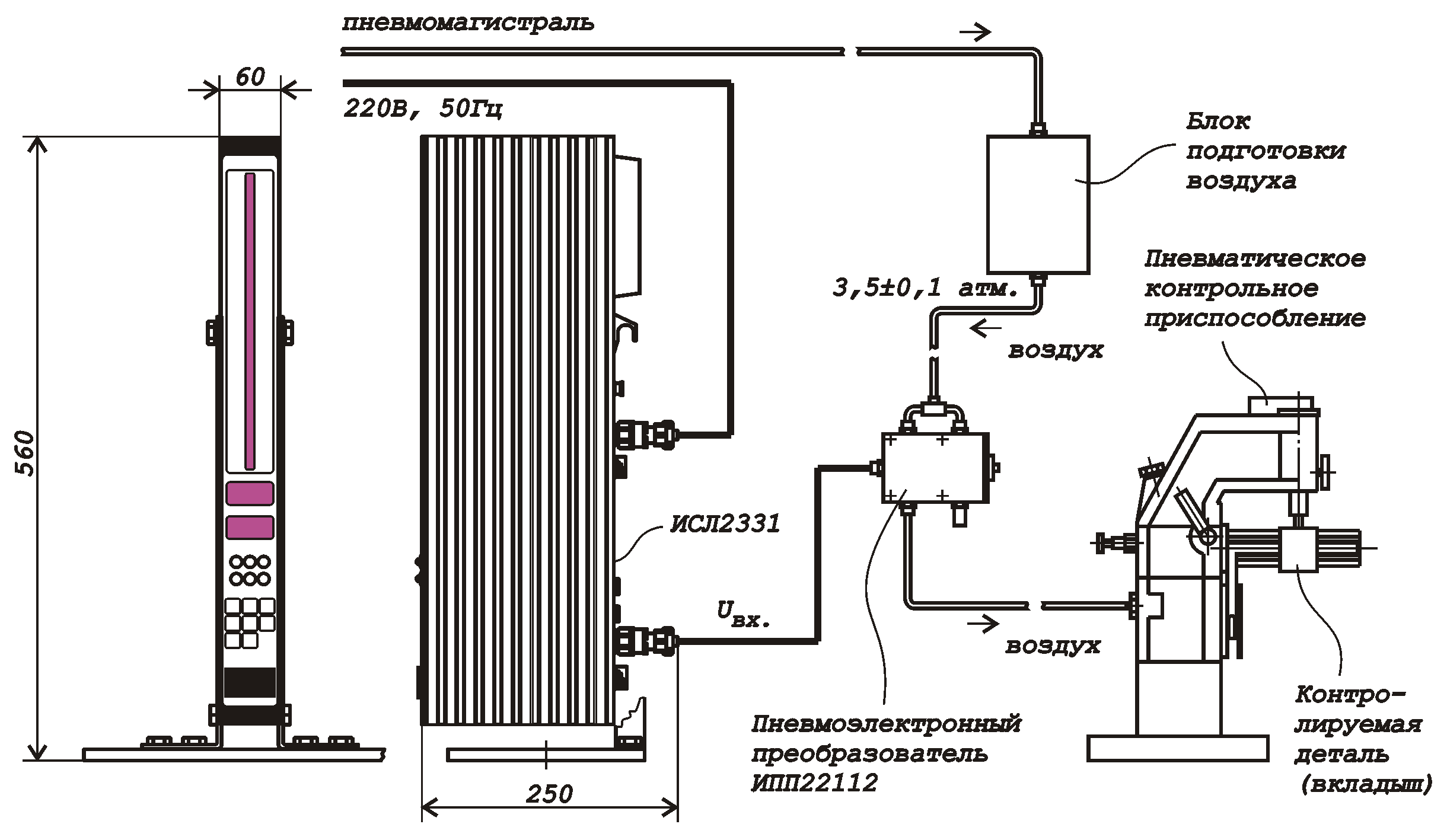

В машиностроительном производстве часто встречаются задачи контроля геометрических параметров деталей, исключающих механический контакт датчиков с обрабатанной поверхностью (вкладыши подшипников скольжения, детали из алюминиевых сплавов, высокоточные детали топливной аппаратуры и специально обработанные поверхности). Для такого рода деталей приборы ИСЛ снабжаются специальными пневмоэлектронными преобразователями. Пневмоэлектронный преобразователь сочетает преимущества пневматического метода измерения (бесконтактный способ получения измерительной информации) с широкой возможностью обработки электрических (аналоговые и цифровые) сигналов. На рисунке 5 представлен прибор ИСЛ2331 в комплекте с пневмоэлектронным преобразователем модели ИПП22112 для контроля вкладышей коленчатого вала автомобиля.

Рисунок 5 - Схема организации контроля деталей пневмоэлектронным способом

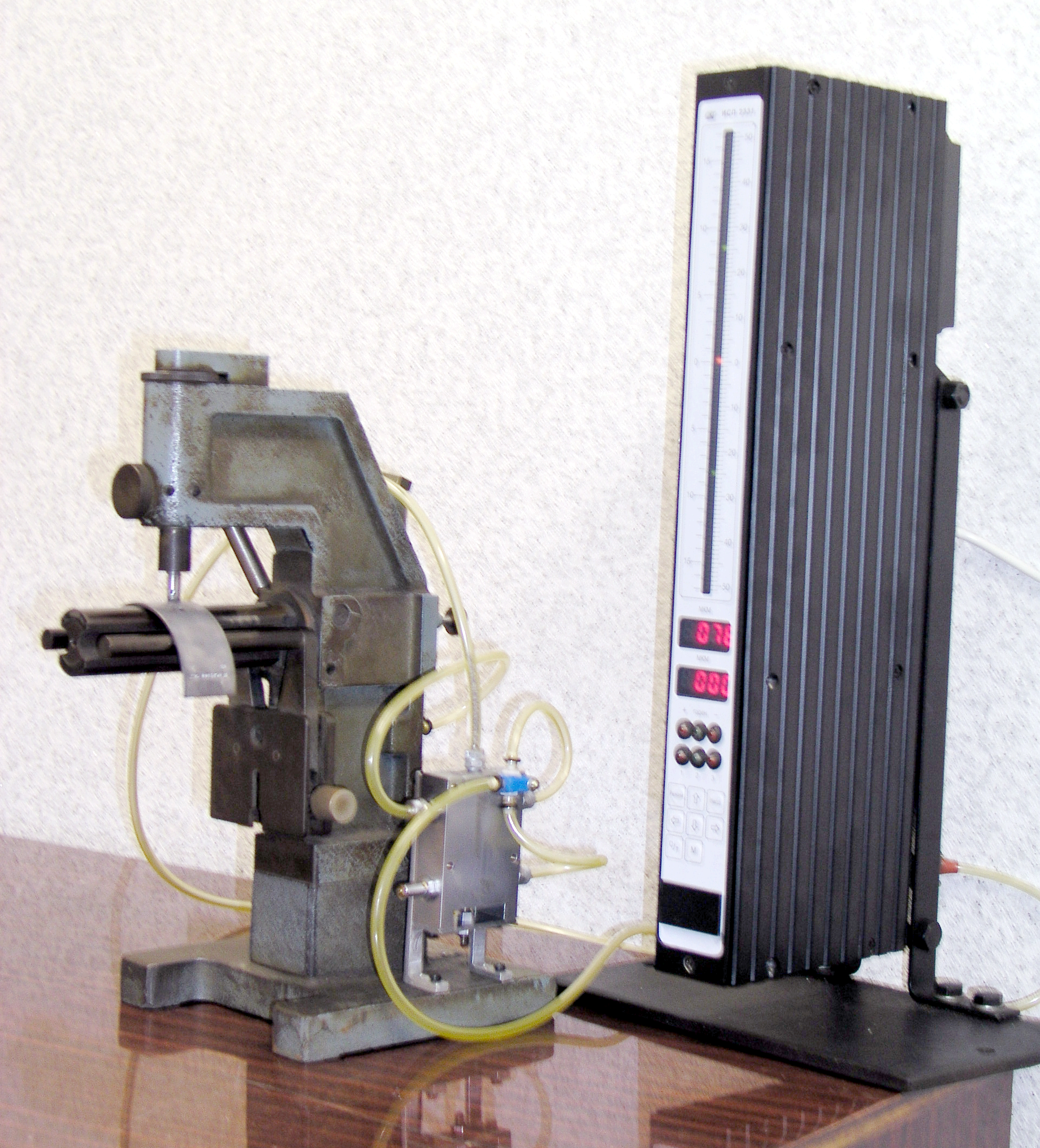

Рабочее место контроля вкладышей с сортировкой на группы представлено на рисунке 6.

Рисунок 6 - Рабочее место контроля вкладышей коленчатого вала

2 Универсальная компьютерная система послеоперационного контроля и статистической обработки размеров деталей в производстве АСК1547 (мини станция АСК1547)

2.1 Универсальная компьютерная система

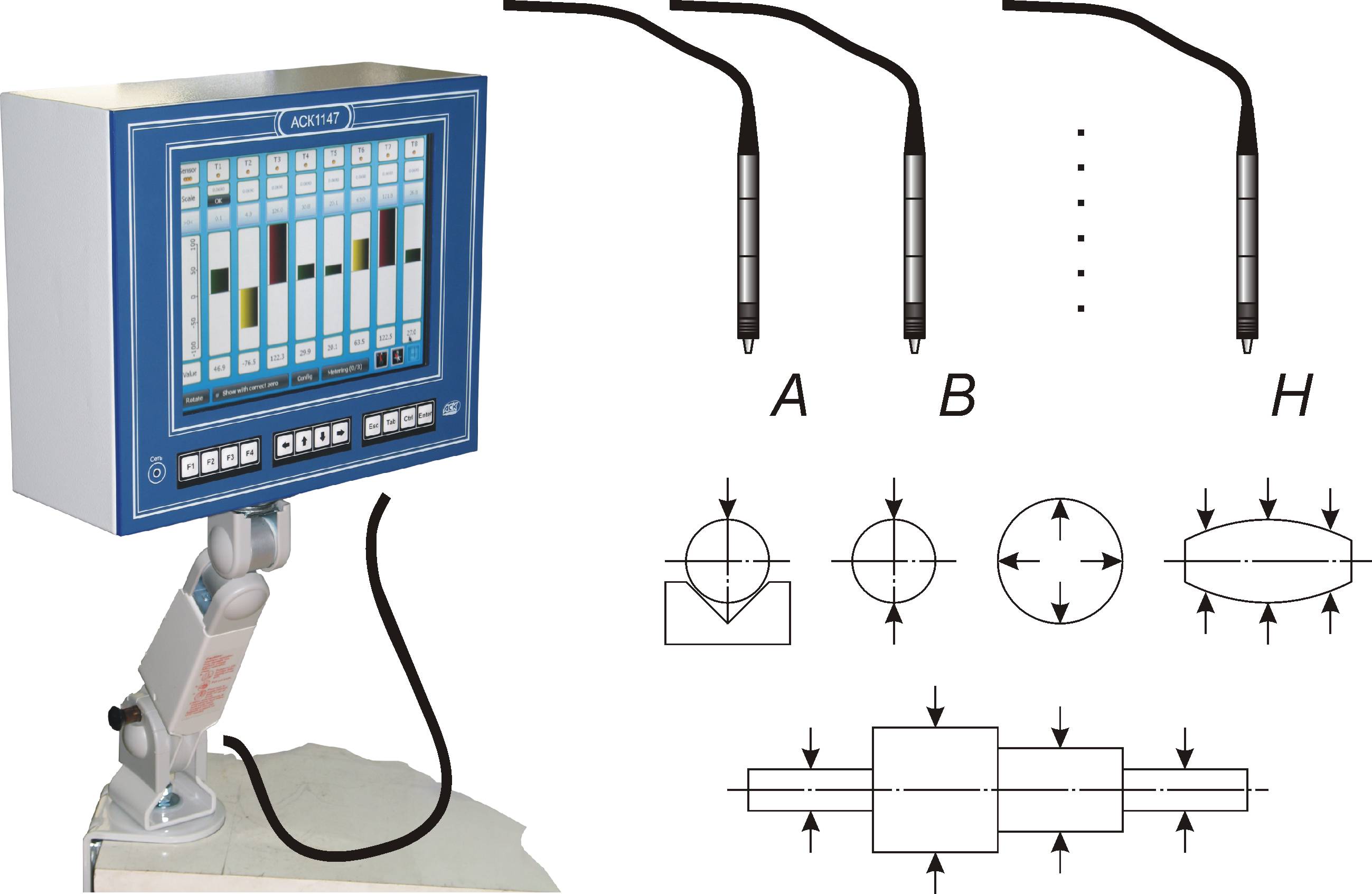

Возрастающие требования к качеству машиностроительных деталей потребовали от приборов послеоперационного контроля размерных параметров дополнительных возможностей: проведение более сложных измерений, сопровождаемых расчетами, измерение группы размеров и взаимозависимых измерений, измерение погрешности формы, создание базы данных, выполнение статистических расчетов, построение статистических контрольных карт и многое другое. В то же время прибор, выполняющий все эти условия для проверяемой детали должен быть недорогим, компактным и простым в обслуживании. Всем этим требованиям удовлетворяет универсальная компьютерная система (мини - стация) АСК1547.

Ее внешний вид представлен на рисунке 7.

Рисунок 7 - Универсальная компьютерная система АСК1547

Основным назначением системы АСК1547 является контроль геометрических параметров обработанных деталей в массовом производстве с визуализацией измерительной информации, выполнением вычислительных операций, статистическим анализом и построением контрольных карт. В необходимых случаях система АСК1547 комплектуется дополнительными узлами для выполнения функций управления технологическим процессом обработки и контроля.

Отличительной особенностью систем АСК1547 является совмещение функций многоканального контроля геометрических параметров со статистическим анализом и построением контрольных карт для целей статистического регулирования. Статистическое регулирование система АСК1547 реализует на финишных операциях механообработки, в первую очередь, шлифовании деталей. Выбор конкретной детали не принципиален для структуры системы и алгоритма обработки статистической информации. Контроль деталей по геометрическим параметрам осуществляется в измерительных приспособлениях (калибрах) или ручными инструментами – пробками, скобами. Получаемые результаты являются исходными для организации статистического анализа и регулирования технологического процесса методом Х-R карт.

| 2.2.1 Количество каналов измерения | 2…8; |

| 2.2.2 Диапазон измерения в каждом канале, мкм | ±500; |

| 2.2.3 Диапазон коррекции нуля в каналах, мкм | ±50; |

| 2.2.4 Устройство отображения визуальной информации | ЖК цветной экран, 10,4'', 800(H)×600(V); |

| - для динамических отсчетов | графические V или H столбцы; |

| - для цифровых отсчетов | десятичные знаки до 10 разрядов; |

| - построение графиков функций | классическое, в координатах X и Y; |

| - построение столбцовых диаграмм | выполняется; |

| 2.2.5 Органы управления: | |

| - пленочная клавиатура с количеством клавиш | 12; |

| - виртуальная клавиатура, выводимая на экран по запросу | сенсорный экран; |

| 2.2.6 Оценка результатов измерения на экране (годен / брак) | изменение цвета в окне годен/брак; |

| 2.2.7 Время установления показаний, сек, не более | 0,5; |

| 2.2.8 Выполнение арифметических операций в измерительных каналах | суммирование / вычитание каналов; |

| 2.2.9 Выделение и визуализация экстремальных значений | отметка max и min флажками на графических шкалах; |

| 2.2.10 Рассчитываемые статистические параметры: | |

| - среднее арифметическое выборки | Хср; |

| - размах выборки | R; |

| - среднее квадратическое отклонение выборки | S; |

| - количество деталей в выборке | 1… 120; |

| 2.2.11 Графическая визуализация контрольных карт регулирования технологического процесса | выполняется; |

| 2.2.12 Виды используемых контрольных карт: | |

| - контрольная карта средних арифметических и размахов | (X – R) карта; |

| - контрольная карта средних арифметических и стандартных отклонений | (X – S) карта; |

| 2.2.13 Расчет границ регулирования для контрольных карт | выполняется; |

| 2.2.14 Построение гистограмм для оценки качества по плотности | выполняется; |

| 2.2.15 Оценка точности технологического процесса: | |

| - расчет коэффициентов воспроизводимости | Cp, Cpk; |

| 2.2.16 Хранение информации в локальных базах данных: | |

| - база данных статистической информации | выполняется; |

| - база данных технологических замеров | выполняется; |

| 2.2.17 Общий объем хранимой информации | не менее 60 Гб; |

| 2.2.18 Передача информации на более высокий уровень по каналам связи: | |

| - проводной на основе протокола TCP/IP | до 100 Мбит/с; |

| - радиоканал на основе технологии Bluetooth ver.2.0/Class1 | до 3 Мбит/с; |

| - на основе переносного Flash USB – накопителя | не менее 2 Гб |

| 2.2.19 Связь с прибором активного контроля - проводная, по интерфейсу RS232 | до 28800 Кбит/с; |

| 2.2.20 Дискретные каналы управления c TTL-уровнями сигналов: | |

| - по входу | 4; |

| - по выходу | 4; |

| 2.2.21 Питание | 100…240 В, 50 Гц; |

| 2.2.22 Потребляемая мощность, ВА, не более | 20; |

| 2.2.23 Габаритные размеры, мм | 310×120×265; |

| 2.2.24 Масса, кг, не более | 5,5 |

2.3 Визуализация измерительной информации и основные возможности АСК1547

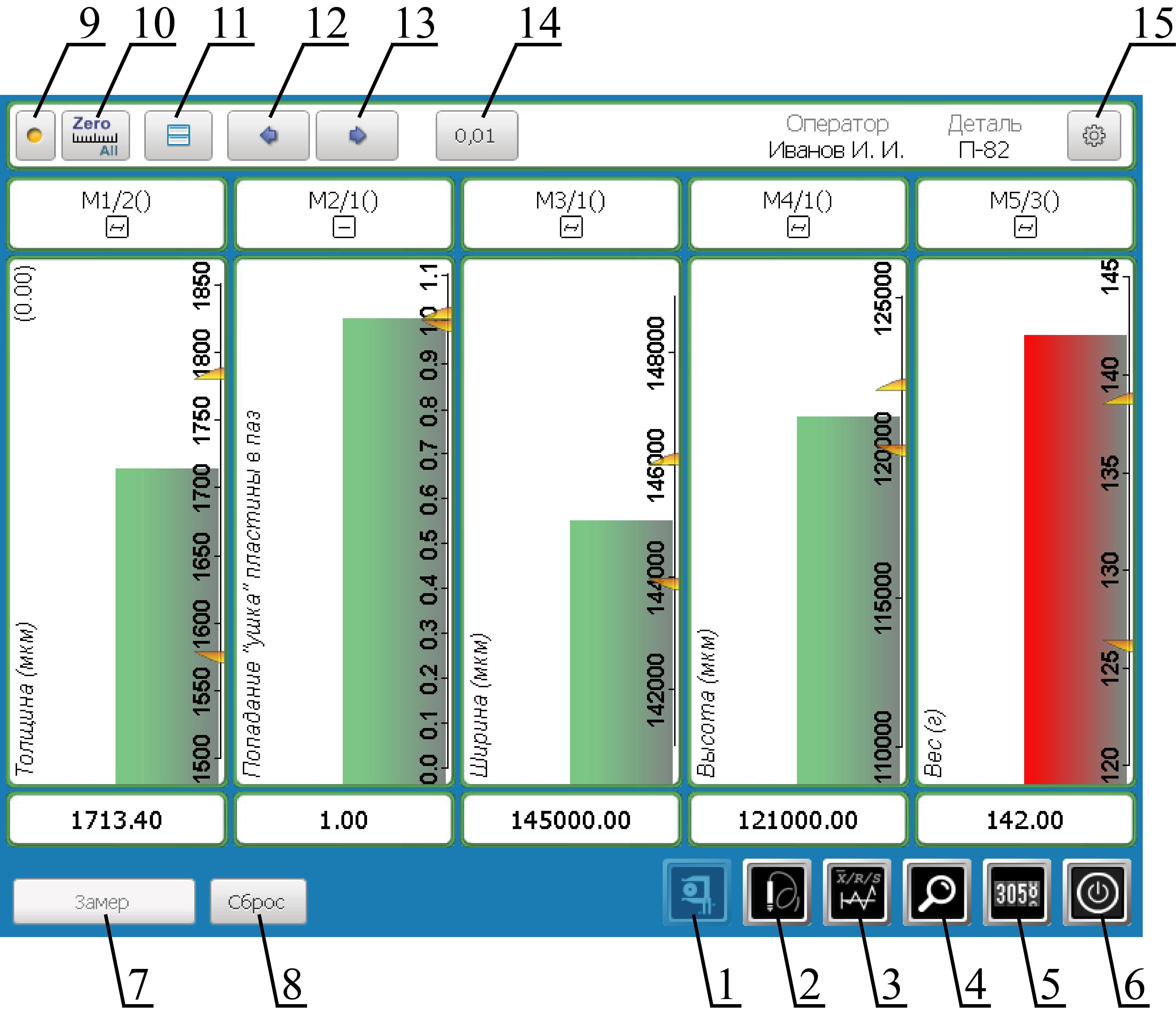

Полученная информация в процессе контроля деталей и все основные детали по настройке и управлению режимами работы отображаются на цветном сенсорном экране TFT-LCD с разрешением 800×600 точек. При включении прибора на экране представляется главное окно программы, а также клавиши и пиктограммы выбора режимов работы, как показано на рисунке 8.

Рисунок 8 - Рабочее окно программы в режиме «Измерение»

В рабочем окне в режиме «Измерение» показаны измерительные бары, количество которых соответствует числу контролируемых параметров.

Назначение пиктограмм и клавиш следующее.

Пиктограммы поз.1… поз.6 предназначены для выбора режима работы прибора:

поз.1 – режим измерений;

поз.2 – режим просмотра показаний датчиков;

поз.3 – режим просмотра статистики;

поз.4 – режим профилограммы;

поз.5 – режим доступа к настройкам;

поз.6 – безопасный выход из программы и выключение прибора.

Остальные клавиши выполняют следующие функции:

поз.7 – занесение текущего замера в память прибора;

поз.8 – сброс показаний размаха значений параметра;

поз.9 – активация процедуры эталонирования всех контролируемых параметров;

поз.10 – проведение процедуры эталонирования;

поз.11 – переключение режима отображения шкал вертикально/горизонтально;

поз.12, поз.13 – регулирование ширины баров измерительных шкал на экране прибора;

поз.14 – выбор дискретности отсчёта (1,0 / 0,1 / 0,01 мкм);

поз.15 – вызов меню выбора/добавления Оператора или типа контролируемой детали.

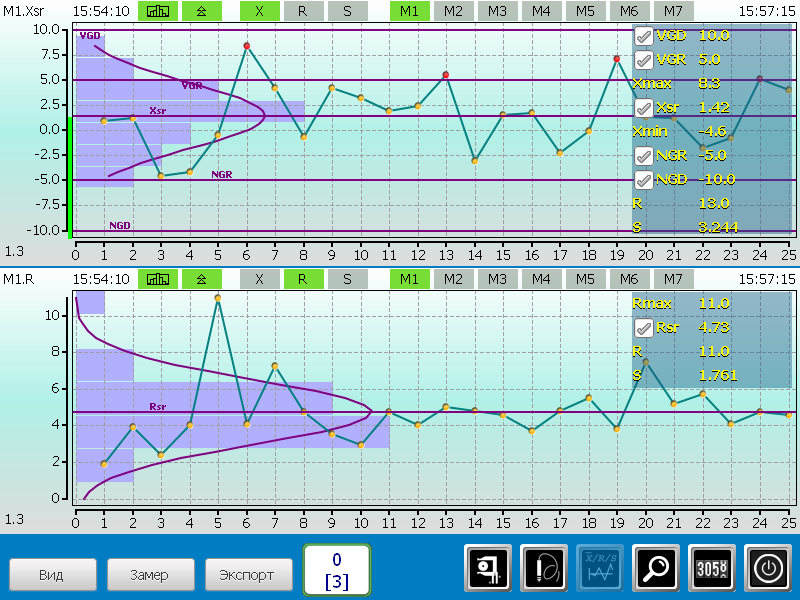

В режиме просмотра статистики имеется возможность вывести на экран прибора результаты статистического анализа контролируемых деталей. По умолчанию в этом режиме три окна с контрольными картами: средних, размахов, стандартных отклонений. На рисунке 9 представлен вариант с двумя окнами (контрольные карты средних и размахов).

Рисунок 9 - Внешний вид программы в режиме просмотра статистики

В данном режиме для каждого из окон в отдельности доступен выбор отображаемых результатов, а именно:

- показ гистограммы по всем замерам;

- отображение основных количественных характеристик (минимальный, максимальный и средний размеры, значение контрольных границ, индексы воспроизводимости);

- выбор типа контрольной карты (средних размахов, стандартных отклонений);

- выбор контролируемого параметра.

С помощью клавиши в нижней части экрана можно изменить количество выводимых на экран окон, провести запись данных о размере детали в память прибора, выполнить передачу результатов контроля на внешний носитель, например, на ПЭВМ производственного участка или корпоративную сеть. Количество выводимых на экран выборок по умолчанию равно 25 последним замерам, но может быть увеличено до 100 за счет растягивания шкалы на каждой из карт по отдельности.

Кроме того, реализована возможность удалённого доступа к прибору по локальной сети с возможностью просмотра накопленных замеров в виде табличных данных, а также в виде контрольных карт. Для получения доступа к выбранному прибору необходимо использовать любой браузер, (работоспособность проверена в браузерах Google Chrome, Opera, Mozilla Firefox). В адресной строке задаётся IP-адрес прибора или его имя в сетевом окружении, к которому производится подключение, и выполняется переход.

2.4 Контрольно-управляющие станции КИ

При выполнении контрольных операций, связанных с изготовлением большого числа измерений или измерений, выполняемых по сложному алгоритму, а также сопровождаемых статистическим анализом, хранением и обработкой больших массивов информации, применяют стандартные промышленные компьютеры, дополняемые в зависимости от конкретной задачи специализированными блоками обработки и использования информации.

Все вместе они образуют структуру контрольно-управляющей станции, обозначенной в нашем исполнении как КИ.

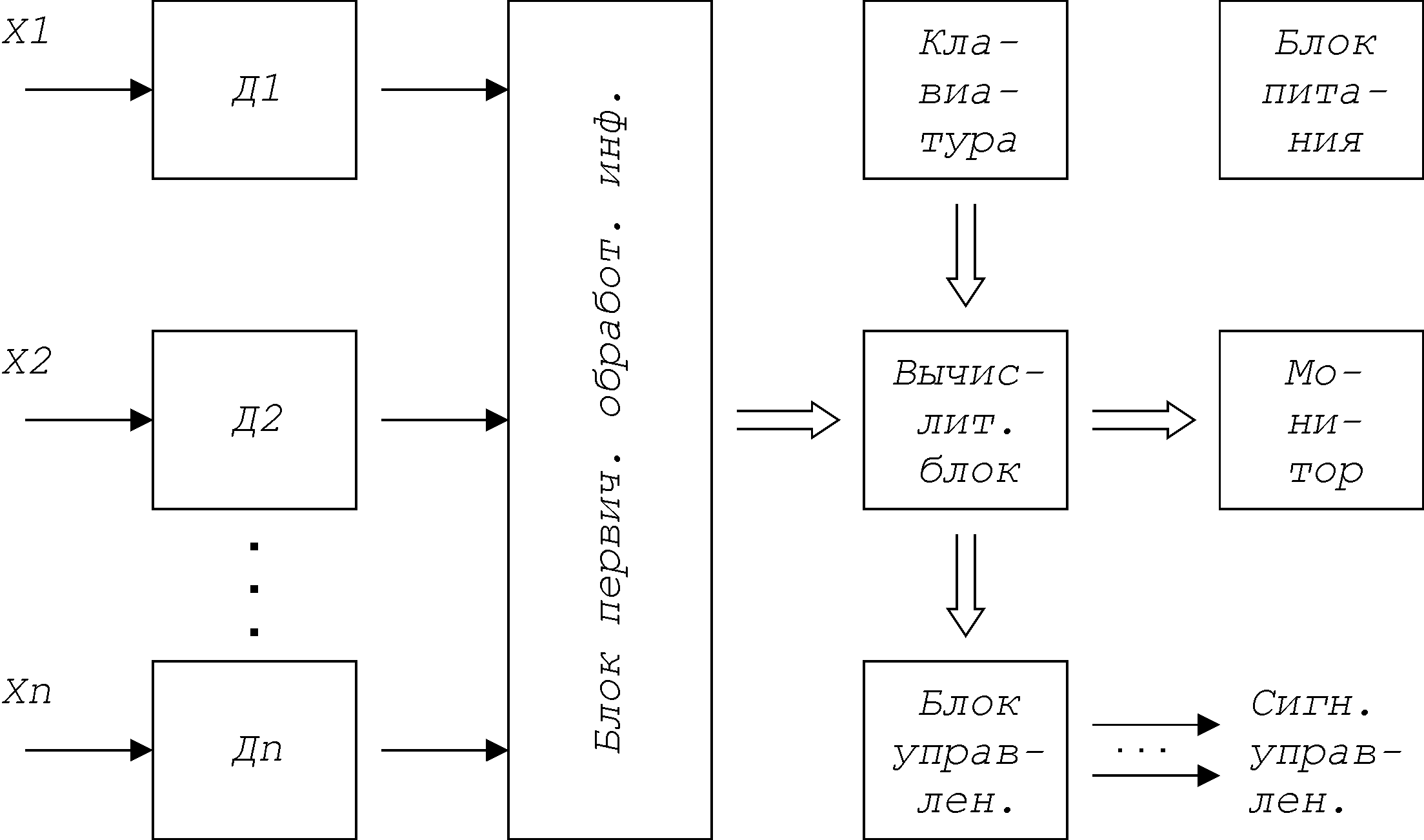

Блок-схема типовой контрольно – управляющей станции представлена на рисунке 9.

Рисунок 9 - Блок-схема контрольно-управляющей станции

Входные сигналы измерительной информации Х1, Х2 …, Хn – это сигналы, получаемые с датчиков контролируемых параметров. В первую очередь, сюда относятся геометрические параметры и связанные с ними величины. Но не только. Контроль геометрических параметров в ряде случаев сопровождается измерением температуры окружающей среды и детали, контролем других физических параметров.

Сами датчики контролируемых параметров могут иметь различные физические принципы построения: индуктивные, емкостные, тензорезистивные, пневматические и др.

Таким образом, в зависимости от решаемой задачи комплекс датчиков Д1, Д2…, Дn и блок первичной обработки информации в каждом конкретном случае будет иметь свое аппаратное решение. На выходе блока первичной информации после нормализации и квантования формируются цифровые сигналы, поступающие в вычислительный блок. Вычислительный блок – стандартный промышленный компьютер, выбираемый из широкой номенклатуры или изготовляемый самостоятельно.

Нестандартным блоком, изготавливаемым для каждой решаемой производственной задачи, является блок управления.

Типовыми задачами блока управления является подналадка режущего инструмента, выдача сигналов предупреждения на светофорное устройство, остановка оборудования и т.д.

Для стендов, контрольных автоматов и полуавтоматов блок управления осуществляет исполнение цикловых задач: подача – отвод датчиков, движение контролируемой детали, включение – выключение электроклапанов и многое другое.

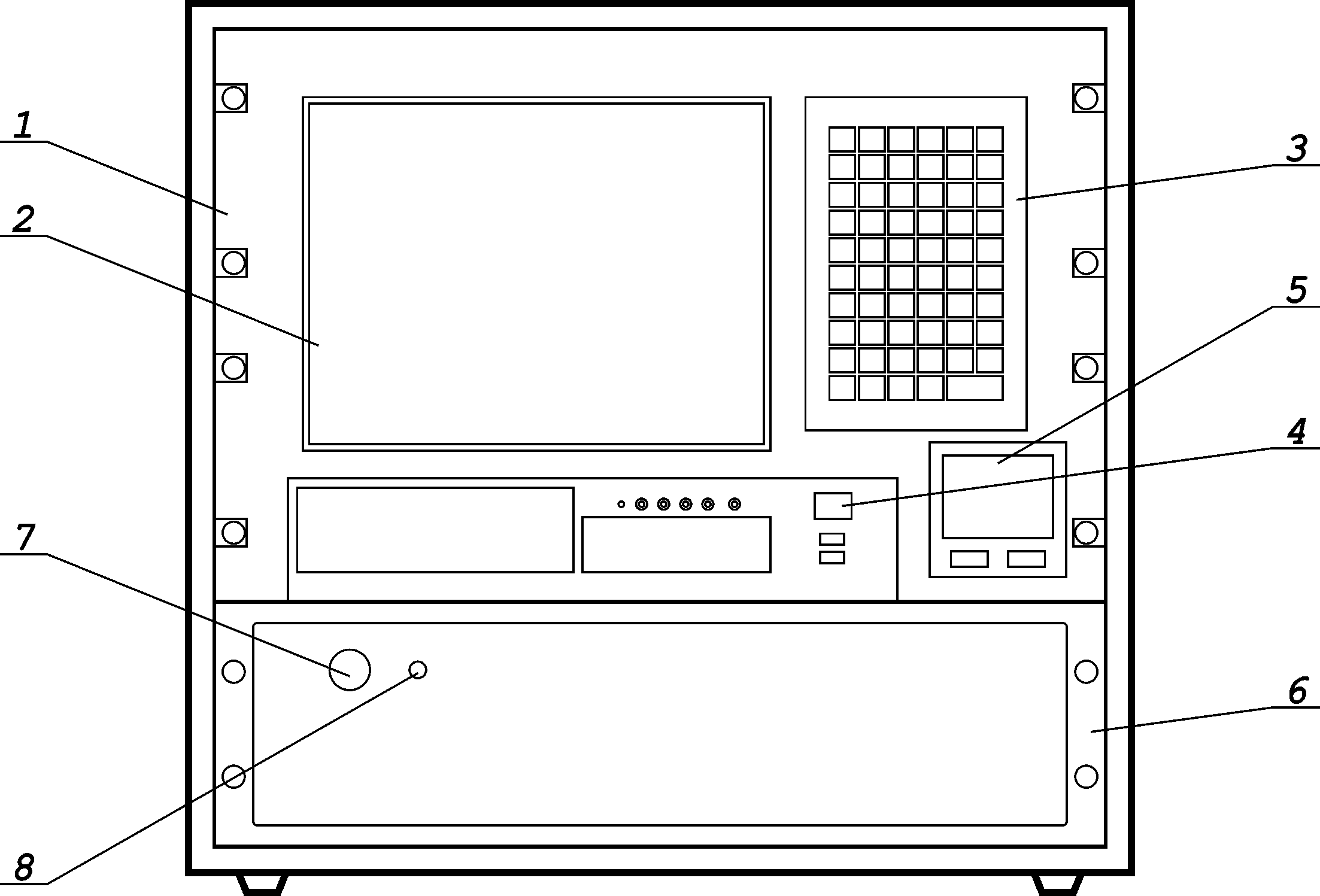

На рисунке 10 представлен в качестве примера внешний вид контрольно-управляющей станции для оснащения контрольной линии полуавтомата (установки, стенда).

Рисунок 10 - Внешний вид контрольно-управляющей станции для контроля геометрических параметров

1 – вычислительный блок;

2 – монитор;

3 – клавиатура;

4 – клавиша отключения питания вычислительного блока;

5 – графический указатель вычислительного блока (TouchPad);

6 – блок первичной обработки информации блок управления ;

7 – тумблер «Сеть»;

8 – лампочка «Сеть».

| 2.5.1 Количество каналов измерения | |

| - минимальное | 8; |

| - максимальное | 96; |

| 2.5.2 Диапазон измерения в любом канале, мкм | ±500 |

| 2.5.3 Вид представляемой визуальной информации: | |

| - настроечная - в виде показаний всех датчиков, сведенных в электронную таблицу; | |

| - измерительная - в виде таблицы фактических значений размеров с пометкой параметров, не укладывающихся в поле допуска; | |

| - при эталонировании - указывается выполнение или невыполнение операции эталонирования; | |

| - расчетная в виде численных значений, графиков, таблиц. | |

| 2.5.4 Время готовности системы к работе, мин., не более | 15 |

| 2.5.5 Время непрерывной работы, ч, не менее | 16 |

| 2.5.6 Тип выходных сигналов | оптопара, +24В |

| 2.5.7 Напряжение питания, В | 100…240 |

| частотой, Гц | 50±1 |

| 2.5.8 Потребляемая мощность, ВА | 400 |

| 2.5.9 Масса станции, кг | 190 |

| 2.5.10 Габаритные размеры станции, мм | 483×512×400 |