Управление качеством продукции на операциях финишного шлифования

Возрастающие требования к качеству продукции, ужесточение конкурентной борьбы, требуют нового подхода к организации активного контроля на финишных операциях механообработки. Дополнительным стимулирующим обстоятельством является появление на рынке электронных компонентов недорогих промышленных компьютеров, встраиваемых в системы активного и послеоперационного контроля и открывающих неограниченные перспективы в обработке, хранении и передаче информации.

Однако большие возможности компьютерных технологий наталкиваются в реальном производстве на недостаток и невысокое качество первичной информации, как в цикле обработки, так и при контроле уже обработанной детали. Попытки увеличить объем информации, получаемой непосредственно при обработке детали, широко использовались в технике активного контроля при появлении транзисторных и интегральных компонентов. Появилось множество изобретений и действующих конструкций, образовавших самостоятельный класс самонастраивающихся систем.

Несмотря на блестящие теоретические предпосылки и положительный опыт внедрения, класс самонастраивающихся систем так и не вышел из стадии опытно-промышленных образцов. Связано это с тем, что получение дополнительной информации о технологическом процессе потребовало точных измерений физических величин различной природы (температуры, усилия, перемещения и др.), что значительно усложняло систему активного контроля, превращая ее в многоканальную информационно-измерительную систему. Последнее обстоятельство потребовало квалифицированного технического обслуживания и специальных метрологических усилий, что в конечном итоге предопределило область использования самонастраивающихся систем как экспериментально-исследовательскую.

Вместе с тем, накопленный опыт применения самонастраивающихся систем открыл новые возможности управления качеством продукции на основе использования статистической обработки измерительной информации в цикле обработки детали и непосредственно после нее. Статистический анализ и статистическое регулирование, известные в технике со времен использования контрольных карт Шухарта, с появлением компьютерных технологий позволили получать и использовать измерительную информацию в темпе технологического процесса.

Новые технологии, сокращающие трудоемкость и автоматизирующие обработку статистической информации, построение и анализ карт контроля, дают возможность участвовать в статистическом регулировании всем заинтересованным участникам технологического процесса – от оператора станка до руководителя производства. Однако, наличие только новых вычислительных средств, устраняющих ручной труд, не является достаточным условием. Неудачи внедрения статистического регулирования в отечественной промышленности в период планового хозяйства дали ясно понять, что борьба за «количество» – всегда идет за счет качества. Тогда как борьба за качество, учит Деминг, автоматически решает и вопрос «количества».

Противоположность категорий количества и качества обусловлена свойствами триединства материальных объектов. Действительно, как это показано в [3], любой материальный объект, в том числе, и изготавливаемые на станке детали, являются сплавом трех категорий: материи, энергии, информации. Нетрудно увидеть, что количество и качество представляют здесь характеристики материи и информации соответственно. Поскольку время тоже информационная категория, то самый простой способ увеличения производительности оборудования – это сокращение технологического цикла обработки, например, за счет увеличения скорости обработки, изменения режимов и интервалов шлифования, что неизменно ведет к ухудшению качественных показателей, т.е. информационных характеристик детали.

Примечательно, что стремление повысить качество, наоборот, требует дополнительных информационных ресурсов, т.е. в самом простом варианте опять же затрат времени. Однако здесь появляется возможность частично или полностью заменить информацию интервала времени обработки детали на информацию более высокого уровня, например, связанную с оптимизацией алгоритма управления, лучшим приближение модели объекта управления, новыми информационными характеристиками. Это открывает значительные возможности не только сохранить, но и увеличить исходную производительность обработки, получая при этом новое, более высокое качество продукции.

Такими возможностями обладает система активного контроля нового поколения, разработанная совместной лабораторией Тольяттинского государственного университета и Волжского автомобильного завода. В этой системе удалось использовать возможности интеллектуальной обработки информации в цикле изготовления детали и объективного статистического анализа на послеоперационном контроле для организации наблюдаемого и регулируемого технологического процесса. При этом получение необходимой информации, обеспечивающей новые возможности управления качеством обработки, достигается дополнительной обработкой уже имеющейся информации. Для объективной оценки возможностей разработанной системы полезно сравнение ее с типовой системой активного контроля на операции финишного шлифования массового производства.

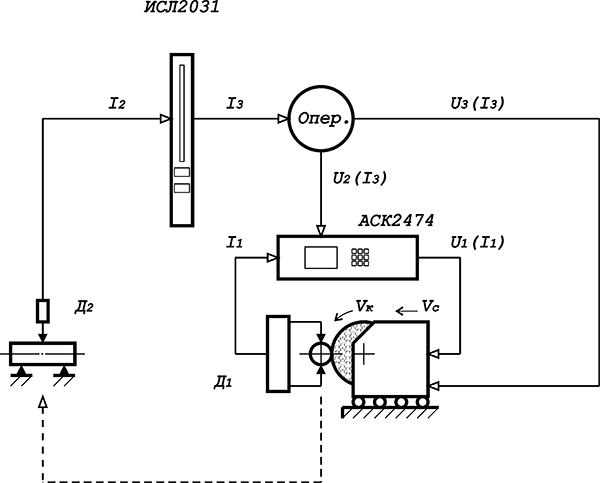

На рисунке 1 представлена типовая схема организации технологического процесса шлифования в автомобильном производстве на основе системы активного контроля АСК2474 (система прошлого поколения, текущий аналог - АСК1274).

Рисунок 1 – Структурная схема типовой организации активного контроля

Управляющий сигнал U1(I1) на выходе прибора формирует программу изменения скорости подачи Vc, которая при необходимости вручную U3(I3) корректируется оператором станка. Текущий припуск S обрабатываемой детали контролируется датчиком Д1 индуктивного типа.

Следует отметить, что современные тенденции развития активного контроля отводят все большую роль системам послеоперационного контроля, которые из простого советчика оператора станка становятся интеллектуальным инструментом организации технологического процесса на принципах статистического контроля качества продукции. Примечательно, что совершенствование послеоперационного контроля может идти автономно, позволяя параллельно улучшать оперативную информацию для оператора станка и системную информацию для всех участников технологического процесса. При этом сам послеоперационный контроль играет роль второго контура системы активного контроля, выполняя обратную связь самостоятельно или через оператора станка.

В качестве систем послеоперационного контроля широкое распространение получили электронные приборы (компараторы) на основе микро-ЭВМ, выполняющие типовой набор операций на ограниченное число (чаще всего два) информационных каналов. К числу таких систем относится, например, система ИСЛ 2031, представленная на рисунке 1 и выполняющая контроль обработанных деталей с помощью индуктивного датчика Д2. Результатом контроля является объективная измерительная информация I3, включая и простейшую статистическую обработку. На основе этой информации оператор осуществляет наладку станка (U3), корректирует режим работы прибора активного контроля (U2), накапливает и анализирует статистическую информацию и передает ее на верхний уровень управления.

Достоинством рассмотренной схемы организации активного контроля следует считать простоту и универсальность используемых средств, обеспечивающих им широкое распространение в промышленности. К числу основных недостатков следует отнести:

- значительное влияние возмущающих факторов. В связи с использованием жесткого программного алгоритма и отсутствия дополнительной информации возмущающие факторы не обнаруживаются и не компенсируются. Поддержание стабильности технологического процесса требует от оператора затрат времени на контроль качества продукции и состояния оборудования;

- низкая эффективность в управлении качеством продукции. Обнаружение особой причины разладки технологического процесса и организация статистического контроля требуют высокой квалификации, затрат времени и ручного труда.

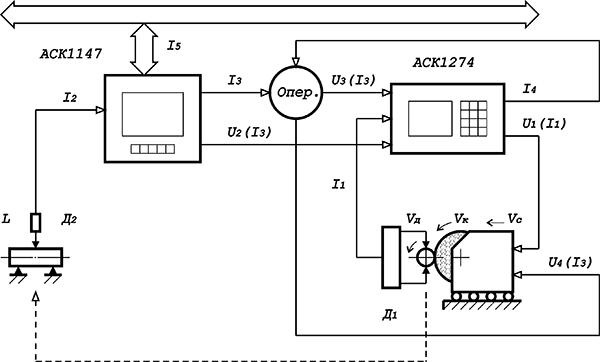

На рисунке 2 представлена новая схема организации активного контроля и статистического регулирования на операциях шлифования на основе дополнительной обработки измерительной информации в компьютеризированных контурах управления. В контуре активного контроля основной информацией является текущий размер обрабатываемой детали S, в функции которого осуществляется управление режимом шлифования Vc(S). Для контура послеоперационного контроля поступающей на вход информацией является размер обработанной детали L.

Преобразование размерных параметров в электрический сигнал осуществляется с помощью индуктивных датчиков Д1 и Д2 и соответствующих информационных сигналов I1 и I2, поступающих на входы двухконтурной системы. Основное отличие от схемы рисунка 1 заключается в получении и использовании дополнительной информации I4 и I5, вырабатываемой контурами активного и послеоперационного контроля. При этом образуются дополнительные обратные связи, охватывающие технологические, эксплуатационные, ремонтные и управленческие службы цеха и предприятия в целом. Система активного контроля оказывается звеном информационной производственной сети c новыми возможностями оптимизации механообработки.

Рисунок 2 – Структурная схема двухконтурной системы активного контроля и статистического регулирования качества продукции на основе раннего обнаружения «особой» причины

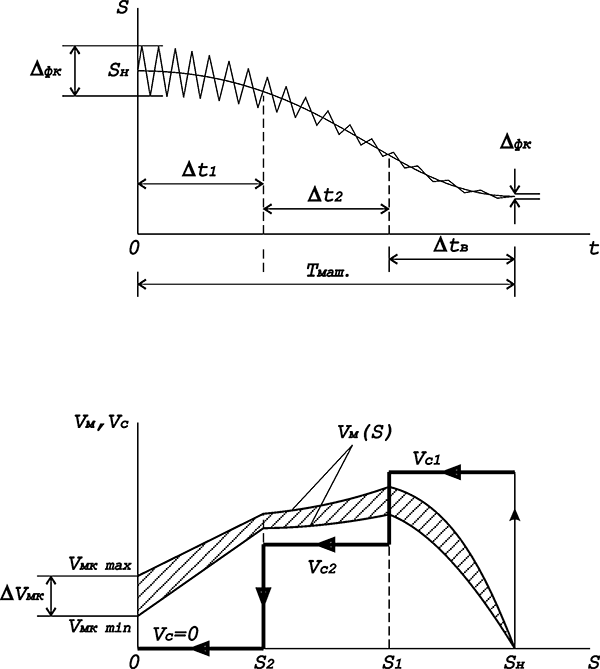

Информация I4 в качестве основного источника использует значения текущего припуска S и связанных с ним величин. На основе информации I4 строятся временная (а) и фазовая (б) диаграмма снятия припуска, представленные на рисунке 3.

С помощью указанных диаграмм получаемых в первом контуре определяются важные показатели обработки:

1)машинное время Тмаш, характеризующее длительность цикла шлифования:

Тмаш = ∆t1+∆t2+∆tв, (1)

где ∆t1, ∆t2, ∆tв – интервалы циклов шлифования – чернового, чистового и выхаживания.

Интервалы шлифования и машинное время как для отдельной детали, так совокупности деталей дают ценную информацию при анализе производительности обработки, стабильности работы, отсутствию нарушений технологии. Время между циклами шлифования характеризует затраты на вспомогательные работы, правку круга и простои оборудования. Вместе с машинным временем указанное время позволяет оценить эффективность работы оборудования;

2) погрешность формы и динамика ее изменения. Экстремальные значения обрабатываемой детали, например, овальность, плавно изменяются от ∆фн в начале обработки до Δфк в конце обработки. При этом значения овальности определяются через значения текущего припуска:

∆ф = Sмакс–Sмин, (2)

где Sмакс, Sмин – максимальное и минимальное значения текущего размера обрабатываемой детали.

Знание погрешности формы вначале обработки Δфн несет информацию о качестве поступающих заготовок, а погрешность формы в конце обработки Δфк характеризует состояние оборудования и оснастки;

3) значение начального припуска Sн и его вариации ∆Sн(t) в партии деталей. Обе величины несут важную информацию о качестве заготовок, от которых зависят производительность обработки, расход инструмента, точность деталей;

Рисунок 3 – Временная (а) и фазовая (б) диаграммы снятия припуска в цикле обработки детали

Наиболее важной частью информации I4, имеющей самостоятельное значение, является скорость снятия припуска Vмк в конце обработки в момент отвода шлифовального круга от детали. Скорость снятия припуска является комплексным параметром, который характеризует различные стороны технологического процесса – свойства материала детали, состояние режущего инструмента, точность размера и качество обработанной поверхности. Благодаря этому, динамика изменения конечной скорости снятия припуска от детали к детали может служить чувствительным индикатором состояния технологического процесса, способом раннего обнаружения особой причины разладки оборудования.

Определение конечной скорости снятия припуска производится на этапе выхаживания путем аппроксимации участка траектории методом наименьших квадратов. На основе полученных значений Vмк контур активного контроля предоставляет следующую информацию:

1) диаграмму значений Vмк(n), где n – порядковый номер детали. Скорость снятия припуска мгновенно реагирует на изменение технологической ситуации. Последовательные значения Vмк для каждой обработанной детали отображаются на дисплее прибора активного контроля, позволяя оператору станка наблюдать технологический процесс по наиболее значимому параметру во времени;

2) точечную диаграмму динамической погрешности обработанных деталей ∆L(n). Для подавляющего числа технологических ситуаций конечная скорость снятия припуска Vмк тесно связана с размером обработанной детали L

L = f (Vмк, tc), (3)

где tc– время запаздывания отвода шлифовального круга от детали.

Для малых приращений Δ и tc = const справедливо выражение [2]

ΔL = cΔVмк, (4)

где с – постоянный коэффициент;

ΔL – отклонение размера детали от номинального значения;

ΔVмк – отклонение конечной скорости снятия припуска от номинального (среднего) значения.

Выражение (4) не учитывает действие всех возмущающих факторов, например, нагрева детали, износа измерительных наконечников, дефектов оснастки и др., вместе с тем позволяет оценивать в динамике наиболее весомую долю погрешности обработки и выполнять роль индикатора разладки технологического процесса;

3) среднее значение скорости. Известно [1], что скорость снятия припуска взаимосвязана с шероховатостью детали, а ее среднее значение позволяет судить о стабильности технологического процесса и состоянии качества обработанной поверхности;

4) контрольную карту динамической погрешности механообработки карта позволяет оператору станка оценивать текущее и прогнозировать ожидаемое состояние технологического процесса. Кроме того, наличие динамической карты значительно усиливает возможности традиционного статистического контроля, выполняемого вторым контуром.

Второй контур системы активного контроля (рисунок 2) вырабатывает информацию I3 и I5, на основе объективного контроля размеров деталей с помощью датчика Д2 в измерительном приспособлении послеоперационного контроля. Операции контроля и статистической обработки выполняются разработанной электронной системой АСК1147. Результаты контроля поступают в контур активного контроля U2 (I2), оператору станка (I3) и внешним потребителям информации (I5). Главным итогом является контрольная карта Шухарта и расчитанные статистические характеристики для проконтролированной совокупности деталей. На этой основе формируются сигналы управления U1…U4 внутри двухконтурной системы и сигналы управления, вырабатываемые на верхних уровнях информационной сети: производственный участок, цех, предприятие.

Как известно, контрольная карта дает возможность наблюдать течение технологического процесса во времени, сравнивать количественные характеристики с разрешенными значениями, используя различные индикаторы, прогнозировать ближайшее будущее. Известны и недостатки метода контрольных карт, из которых следует выделить:

1) трудоемкость контроля. Даже в автоматизированном варианте от оператора станка (контролера) требуется вручную и в течение всего рабочего времени организовывать контроль наблюдаемого параметра, оценивать визуальные и количественные характеристики, принимать решения в темпе технологического процесса;

2) противоречивость требований при выполнении статистического контроля. Учитывая, что статистическая информация содержит собственно случайную и функциональную составляющие, объем выборки должен отвечать критерию «мгновенности», то есть число деталей должно быть достаточно большим для более точного определения статистических характеристик собственно случайной составляющей, и достаточно малым, чтобы не учитывать влияние функциональной составляющей. Как правило, объем выборки для типовых операций шлифования не превышает 3…5 деталей;

3) периодичность отбора выборок. Порождает ошибки регулирования первого и второго рода. Для уменьшения трудоемкости контроля желательно увеличивать интервал между выборками, но это порождает риск незамеченной разладки и появления бракованной продукции. И наоборот: сокращение интервала уменьшает вероятность появления брака, уменьшается риск незамеченной разладки, но увеличивается трудоемкость контроля и риск неоправданной наладки оборудования.

4) запаздывание в принятии решений. Обнаружение особой причины требует от оператора достаточного времени наблюдения и определенных навыков в оценке признаков разладки по контрольной карте. Оптимальная периодичность отбора устанавливается на стадии статистического обследования технологического процесса.

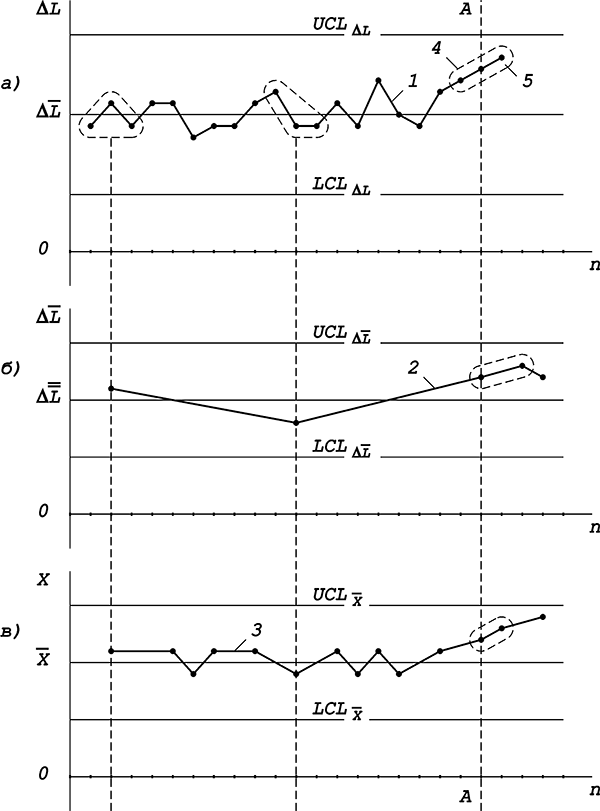

Компенсировать перечисленные недостатки традиционной контрольной карты и использовать новые возможности управления качеством продукции можно с помощью динамической карты контроля, как это показано на рисунке 4. Динамическая карта контроля формируется в контуре активного контроля на основе определения скорости съема припуска в момент окончания обработки. Основой динамической карты является точечная диаграмма ΔL(n), обозначенная кривой 1. Точечная диаграмма для оператора служит индикатором плавности течения технологического процесса, наблюдаемым в автоматическом режиме и без дополнительных затрат времени и усилий.

Рисунок 4 –Диаграмма обнаружения особой причины для двухконтурной системы активного контроля

Для наблюдения функциональной составляющей оператор может перейти к диаграмме выборок заданного размера (кривая 2). Кривая 2, дополненная статистическими границами UCL–LCL, является контрольной картой для динамической погрешности обработки ΔL(n) и в дальнейшем используется оператором в качестве индикатора для ведения основной карты контроля во втором контуре (кривая 3). Совместное использование карт контроля осуществляется следующим образом.

Как показано на рисунке 4 процесс шлифования деталей находился в управляемом состоянии вплоть до момента, обозначенного линией А-А. Здесь обнаруживается действие «особой» причины, которая в данном случае сообщает технологическому процессу тренд по линии 4-5. Медленно развивающийся тренд можно «ускорить», если от точечной диаграммы перейти к выборочной (кривая 2). Процесс обнаружения разладки можно и автоматизировать, запрограммировав в первом контуре предупредительные границы и соответствующие команды. Таким образом, наблюдение за динамическим показателем обработки способствует раннему обнаружению «особой» причины.

После обнаружения «особой» причины оператор обращается к обычной карте (рисунок 4, кривая 3), которая ведется системой послеоперационного контроля. Совместное ведение карт дает возможность оператору увеличить интервал между выборками на контрольной карте второго контура системы. В то же время, при обнаружении «особой» причины оператор имеет возможность объективного анализа технологического процесса с помощью системы послеоперационного контроля.

Взаимодополняющее ведение контрольных карт в первом и втором контурах упрощает статистический анализ, значительно уменьшает вероятность выпуска бракованной продукции, сокращает трудоемкость контроля, улучшает условия труда. У оператора появляется реальная возможность вначале по динамической карте оценивать плавность процесса (по Демингу) и только при обнаружении особой причины обращаться к обычной процедуре статистического контроля.

|

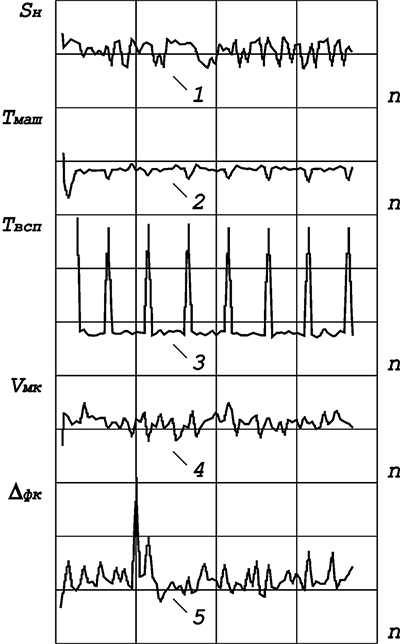

Обозначения: Sн – начальный припуск детали; Тмаш – время цикла обработки; Твсп – вспомогательное время; Vмк – скорость съема припуска в момент окончания обработки; Δфк – овальность детали в момент окончания обработки; n – порядковый номер детали. |

Рисунок 5 – Точечные диаграммы основных характеристик процесса шлифования

Устранение «особой» причины является самостоятельной технической и организационной задачей. Только 10…15% причин разладки, отмечает У. Деминг, находятся в ведении оператора станка, и могут быть устранены им самостоятельно. Большая часть возмущающих факторов является компетенцией различных служб производства, которым для выработки управляющего воздействия требуется дополнительный анализ технологического процесса. В качестве материала для последующего анализа в разработанной системе активного контроля предусмотрена запись характеристик, отражающих наиболее важные стороны наблюдаемого процесса обработки. На рисунке 5 представлены точечные диаграммы характеристик процесса круглого наружного шлифования деталей в режиме затупления круга.

Кривая 1 отображает вариации начального припуска Sн заготовок, поступающих на обработку. Колебания начального припуска, как известно, влияют на размеры обработанных деталей, время обработки, расход инструмента, период правки и др. Анализ этой информации открывает возможности регулирования технологического процесса на системном уровне.

Кривые 2 и 3 позволяют оценивать рациональность производительных и непроизводительных затрат времени, период стойкости и время правки круга. Затраты времени на производство продукции дают важную информацию для оптимизации цикла обработки, организации труда и производственных связей.

Кривая 4 описывает поведение конечной скорости съема припуска, которая, как уже отмечалось, характеризует плавность течения технологического процесса, появление и развитие «особых причин», прогнозирование разладки. Анализ Vмк за различные интервалы времени несет важную информацию о режимах работы и состоянии оборудования, соблюдении технологии.

Кривая 5 несет информацию о погрешности формы (овальности) изготовленной детали. До последнего времени погрешности формы и овальности, в частности, уделялось недостаточно внимания. Между тем как овальности в допуске на деталь принадлежит до 15…30%, что значительно сокращает ресурс работы соответствующего сборочного узла. Овальность является причиной погрешности срабатывания пороговых устройств прибора активного контроля. Кроме того, по величине овальности можно судить о качестве работы станка, применяемой оснастке, качестве поступающих заготовок деталей. В целом, точечные диаграммы рисунка 5 являются для служб производства своеобразным паспортом состояния процесса обработки и станка.

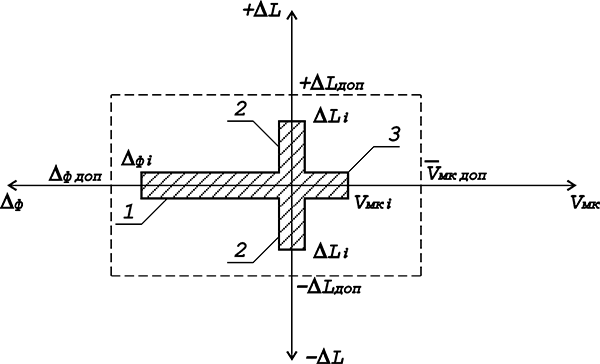

Для оператора станка точечные диаграммы преобразованы в столбиковые (рисунок 6), которые дают возможность визуально по индикаторам состояния оценить текущее, прошлое и спрогнозировать ближайшее будущее состояние технологического процесса. Текущее состояние представлено фигурой, содержащей столбиковые диаграммы овальности детали 1, динамической погрешности размера 2, микрогеометрии поверхности 3. Прошлые значения индикаторов состояния отображаются штрихами, величина которых в сторону уменьшения отражает координату времени.

Рисунок 6 – Столбиковая диаграмма оценки качества обработки деталей

Каждая из обработанных деталей занимает на столбиковых диаграммах позиции, которые можно сразу сравнить с допустимыми границами. Указанные границы определяются для каждого станка на этапе статистического обследования технологического процесса и приведения его в подконтрольное состояние.

Выводы:

1 Разработана схема организации активного контроля, в которой автономные системы активного и послеоперационного контроля объединены в двухконтурную систему, обладающую новыми возможностями оптимизации шлифования и статистического регулирования качества продукции.

2 В новой двухконтурной системе реализованы получение и использование дополнительной динамической информации, на основе которой осуществляются оценка текущего состояния технологического процесса и раннее обнаружение «особой» причины разладки.

3 Статистический контроль и статистическое регулирование, выполняемые в контуре послеоперационного контроля, осуществляются по результатам наблюдения динамических показателей в контуре активного контроля, что исключает риск незамеченной разладки, повышает эффективность статистического регулирования, снижает затраты на контроль.

4 Получаемая дополнительная информация открывает широкие возможности в наблюдении и управлении качеством продукции всем участникам технологического процесса, включая руководителей производства.

5 Разработанная двухконтурная система активного контроля и статистического регулирования располагает возможностями дальнейшего совершенствования путем модернизации алгоритма управления и программного обеспечения.

Список литературы

1 Михелькевич В.Н. Автоматическое управление шлифованием [Текст] / В.Н. Михелькевич. – М. : Машиностроение, 1975. – 304 с.

2 Решетов А.Г. Автоматизация шлифования и размерного контроля деталей [Текст] / А.Г Решетов. – СПб. : Политехника, 2003. – 193 с.

3 Решетов А.Г. Синергетика информации [Текст] / А. Г. Решетов. – СПб : Политехник, 2010. – 140 с.

4 Пат. 2355556 Российская Федерация, МПК7 B24B 51/00. Устройство для управления рабочим циклом поперечной подачи при шлифовании [Текст] / Максименко Н. Н. [и др.] ; заявитель и патентообладатель Тольяттинский гос. ун-т. – № 2007106508/02 ; заявл. 20.02.07 ; опубл. 20.05.09, Бюл. № 14.

5 Пат. 2364494 Российская Федерация, МПК7 B24B 49/00. Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления [Текст] / Решетов А. Г. [и др.] ; заявитель и патентообладатель Тольяттинский гос. ун-т. – № 2006126929/02 ; заявл. 22.03.07 ; опубл. 20.08.09, Бюл. № 23.

6 Пат. 2454310 Российская Федерация, МПК7 B24B 51/00. Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления [Текст] / Максименко Н.Н. [и др.] ; заявитель и патентообладатель Тольяттинский гос. ун-т. – № 2010142849/02 ; заявл. 19.10.10 ; опубл. 27.06.12, Бюл. № 18.

7 Пат. 2490111 Российская Федерация, МПК7 B24B 51/00. Способ управления рабочим циклом поперечной подачи при шлифовании [Текст] / Решетов А.Г., [и др.] ; заявитель и патентообладатель Тольяттинский гос. ун-т. – № 2012119119/02 ; заявл. 10.05.12 ; опубл. 20.08.13, Бюл. № 23.