Контроль размеров и веса деталей в аккумуляторном производстве

Одним из основных условий сохранения высокой конкурентоспособности в отрасли электротехнической промышленности в современных рыночных условиях является повышение качества выпускаемой продукции. Средством, обеспечивающим качество продукции в условиях массового производства на этапах изготовления и обработки, является использование средств послеоперационного контроля.

Недостатком существующих способов и средств управления является высокая трудоёмкость контроля, недостаточная разрешающая способность используемых измерительных средств, высокая зависимость получаемых результатов от опыта оператора и его вовлеченности в процесс, запаздывание корректирующих мероприятий по поддержанию технологического процесса в устойчивом состоянии.

Решить обозначенные проблемы можно посредством реализации стендов контроля размерных и весовых параметров материалов и деталей в аккумуляторном производстве с широким использованием методов статистической обработкой измерительной информации. Контрольно-измерительные стенды разработаны с целью снижения трудозатрат на выполнение статистического контроля качества продукции, сокращения затрат, связанных с переделкой бракованной продукции. Дополнительно к этому решается проблема повышения качества выпускаемой продукции, и улучшаются условия труда на производстве.

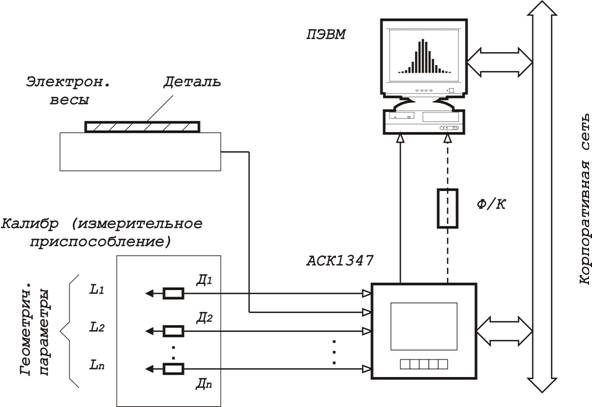

Обобщенная структурная схема организации контроля геометрических параметров и веса материалов и деталей, входящих в аккумуляторную батарею (АКБ) представлена на рисунке 1.

Рисунок 1 – Схема организации контроля

Контроль геометрических параметров деталей АКБ выполняется с помощью измерительного приспособления (калибра), изготавливаемого под конкретную задачу. В общем виде калибр представляет собой жесткую механическую конструкцию на которой устанавливается измеряемая деталь и датчики Д1...Дn, контролирующие заданные размеры (L1...Ln). Кроме размерных параметров система АСК1347 обрабатывает и другие физические параметры, в частности, вес детали. Измерительный стенд адаптирован для работы с широкой номенклатурой датчиков:

- индуктивные датчики (дифференциальной, дифференциально-трансформаторной или одинарной конструкции);

- цифровые оптоэлектронные датчики (используются в случаях необходимости измерения больших перемещений с высокой точностью);

- цифровые протокольные датчики, подключаемые по последовательному интерфейсу RS-232 (применяются для контроля различных физических величин (температура, вес, усилие и др.), преобразованных в электрический сигнал).

Обработка аналоговой цифровой информации выполняется разработанной для этих целей системой контроля АСК1347 (компаратор). Каждый компаратор совмещает в себе функции многоканального контроля размерных и (или) весовых параметров со статистическим анализом и построением контрольных карт для целей статистического регулирования. Полученные при измерении результаты выводятся на дисплее прибора в виде численных значений, таблиц, графиков. Статистическая обработка и представление информации осуществляется в виде контрольных карт Шухарта установленной формы, гистограмм, числовых характеристик.

Одной из отличительных черт измерительного стенда является гибкость в настройке измерительных параметров, особенно при наличии широкой номенклатуры типов деталей со схожей конфигурацией. Это достигается возможностью формирования индивидуального измерительного профиля для каждого типа детали (количество контролируемых параметров, границы поля допуска, количество контролируемых сечений и т.д.), измеряемого на данном рабочем месте.

Реализована возможность удалённого доступа к стенду по корпоративной сети с возможностью просмотра накопленных замеров в виде табличных данных, а также в виде контрольных карт и экспорта данных измерений в соответствии с условиями для выводимых параметров.

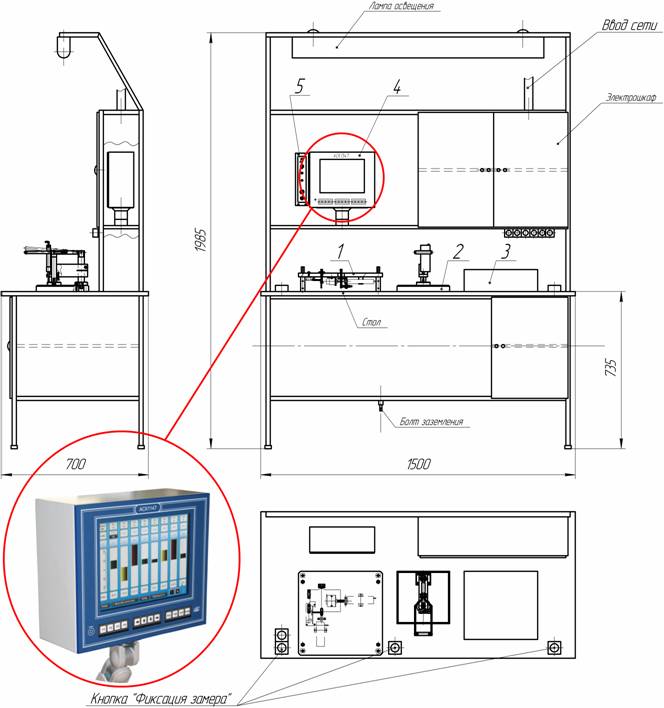

В качестве примера реализации контрольно-измерительного системы для условий аккумуляторного производства можно привести стенд КИ142, обеспечивающий контроль геометрических параметров, толщины и веса пластин аккумуляторных батарей (рисунок 2).

На контрольном столе установлены:

1 – калибр контроля геометрии пластин;

2 – калибр контроля толщины пластины;

3 – электронные весы;

4 – компьютерная измерительная система АСК1347;

5 – блок управления шаговыми двигателями.

Рисунок 2 – Общий вид стенда контроля деталей аккумулятора

На рисунке 3 представлен общий вид калибра для измерения геометрических параметров аккумуляторных пластин.

Рисунок 3 – Общий вид калибра контроля геометрии пластин аккумулятора

На верхней плоскости плиты 1 установлены базировочные опоры 2 и 3. На нижней плоскости находятся датчики 4, 5, закрепленные в цанговых зажимах 7 и 8; индуктивный бесконтактный выключатель 6; шаговые двигатели 9, 10; бесконтактный выключатель 11. На штоках датчиков 4, 5 закреплены щупы 12, 13. Датчики 4, 5 и 6 соединены кабелями с компаратором АСК1347, а конечные выключатели и шаговые двигатели – с блоком управления.

Калибр осуществляет контроль размеров пластин в полуавтоматическом или ручном режимах и сочетает в себе операции установки пластины на основании и измерения параметров:

- высоты пластины в диапазоне от 110 мм до 126 мм – датчик Т1;

- ширины пластины в диапазоне от 141 мм до 149 мм – датчик Т3;

- попадание «ушка» пластины в паз – датчик концевой выключатель Т2 выдает сигнал о попадании «ушка» пластины в паз опоры.

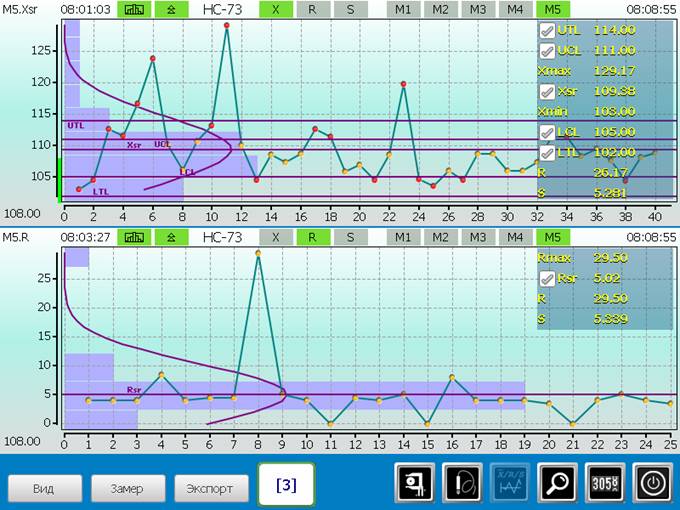

Операции измерения и необходимые вычисления осуществляются компаратором АСК1347. Программно-аппаратная часть компьютерной системы АСК1347 позволяет автоматизировать контроль параметров пластин, применяемых для производства аккумуляторных батарей, и статистическое регулирование технологического процесса на основе текущего анализа контрольных карт среднеарифметических значений и размахов (X и R – карты) согласно ГОСТ Р 51814.3-2001. В качестве примера на рисунке 4 представлена контрольная карта средних и размахов для веса пластины, полученная на стенде, установленным на предприятии ЗАО «АКОМ».

Рисунок 4 – Результаты испытаний стенда на аккумуляторном предприятии

В качестве источника измерительных сигналов для стенда используются три цифровых оптоэлектронных датчика, три бесконтактных выключателя и цифровой протокольный датчик, подключенный через разъем последовательного порта (весы).